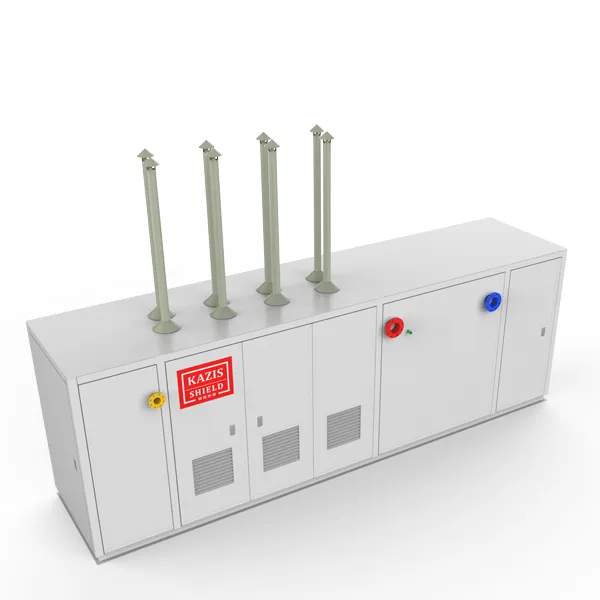

Газовые котельные контейнерного типа: перспективы?

2026-01-10

содержание

Когда слышишь ?контейнерная котельная?, первое, что приходит в голову — быстрый монтаж и мобильность. Но на практике всё упирается в детали, которые в брошюрах не пишут. Многие думают, что это просто ?коробка с котлом?, а потом удивляются, почему на объекте встало всё из-за нестыковки по обвязке или разрешительной документации. Попробую разложить по полочкам, исходя из того, что видел сам.

Иллюзия простоты и суровая реальность

Основная фишка — заводская готовность. В теории, привез, подключил к газу, воде и сети — и работай. Но вот этот самый ?подключил? — целая история. Например, врезка в существующий газопровод. Давление, диаметры, материал труб — всё это нужно было знать ещё вчера, когда котельную проектировали. Часто заказчик присылает условные ?исходные данные?, а на месте выясняется, что газовый кран стоит на три метра дальше, и нужен дополнительный узел. И вот уже готовая контейнерная газовая котельная неделю простаивает, пока монтируют переход.

Или по тепловой мощности. Берут с запасом, ?чтобы наверняка?. А потом оказывается, что режимы работы объекта нелинейные, и котел в контейнере постоянно работает на низких нагрузках, с частыми остановками. Это и для оборудования не очень, и КПД падает. Перспектива такой установки меркнет, если её изначально неправильно привязали к объекту.

Ещё один момент — климат. Стандартный контейнер рассчитан на определённый диапазон температур. А если монтаж в Сибири? Нужен дополнительный подогрев тамбура, утолщённая изоляция, обогрев трубопроводов внутри. Без этого в первый же серьёзный мороз можно получить ледяную пробку в системе подпитки. Это не недостаток технологии, это просто область, где нельзя экономить на проектировании.

Из цеха на площадку: что может пойти не так

Допустим, котельную сделали, испытали на заводе. Казалось бы, идеальный продукт. Но транспортировка — это отдельный квест. Габариты и вес. Нужен специальный транспорт, подъездные пути, место для разгрузки краном. Был случай на одном из складов: привезли котельную, а подъехать вплотную к фундаменту не смогли — мешала старая канализационная крышка, которую в планах не учли. Пришлось срочно искать автокран с большим вылетом стрелы, что влетело в копеечку.

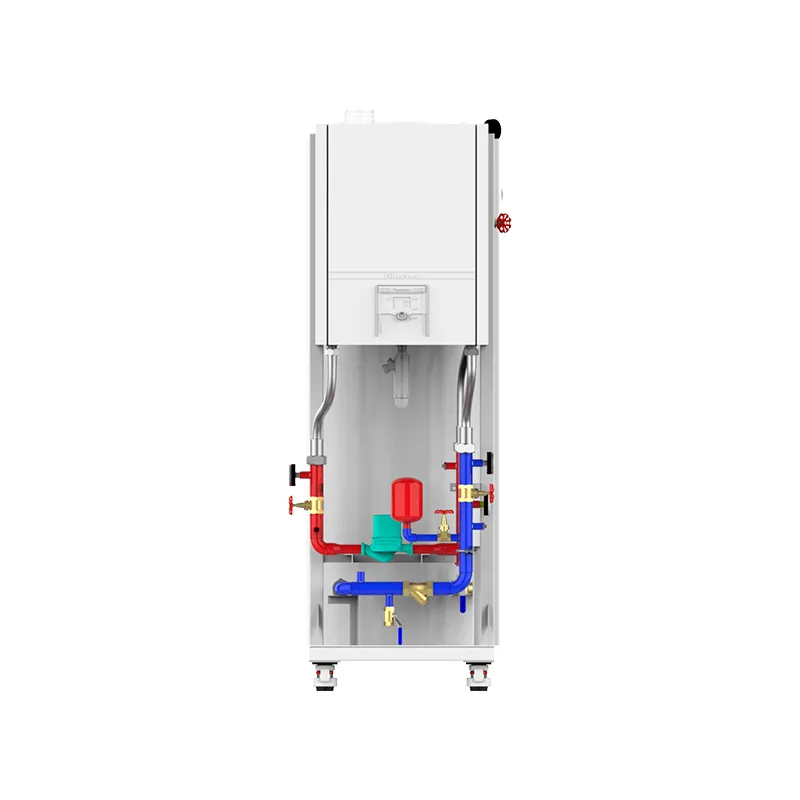

Монтаж на месте. Здесь часто кроется подвох с обвязкой. Внутри контейнера всё собрано, но внешние сети — за его пределами. Их монтаж ведёт уже другая бригада, и если между ними и производителем котельной не было диалога, возникают ?косяки?. Не те фланцы, не там поставлены отсекающие задвижки. В итоге подключение растягивается.

Пусконаладка. Даже при заводских испытаниях, настройка горелок под конкретный газ — это всегда финишная операция на объекте. Состав газа, давление — могут немного ?плавать?. Хорошо, если с пусконаладкой приезжает специалист от производителя. Если нет, местные газовики могут долго возиться, пытаясь понять логику управления, особенно в современных моделях с погодозависимой автоматикой.

Кейс: когда автоматика подвела

Расскажу про один объект — небольшой торговый центр. Поставили газовую котельную в контейнере, всё смонтировали. В первый отопительный сезон начались странные скачки температуры. Оказалось, что датчик наружной температуры был установлен на солнечной стороне стены. Днём, особенно в ясную погоду, он ?врал?, показывая +5 вместо реальных -2. Автоматика снижала температуру теплоносителя, в здании становилось прохладно. Мелочь? Но именно такие мелочи и определяют, будет ли система работать как надо. Пришлось переносить датчик в тень. Это к вопросу о важности шеф-монтажа и инструктажа персонала.

Перспективы: где это действительно выстреливает

Несмотря на подводные камни, будущее у таких решений я вижу очень конкретное. Это, прежде всего, замещение старых, разваливающихся котельных в посёлках и на промплощадках. Когда нужно быстро, с минимальным объёмом строительных работ, дать тепло. Пока идёт реконструкция основной котельной, контейнерная может работать как временный источник — и это её сильная сторона.

Второе — удалённые объекты. Вахтовые посёлки, новые строительные площадки. Там, где нет развитой инфраструктуры, привезти и запустить готовый энергоблок — оптимальное решение. Но здесь важно помнить про топливо. Если с газом проблемы, то перспективы туманны. Хотя есть модели под сжиженный газ, но это уже другая история с хранением и логистикой.

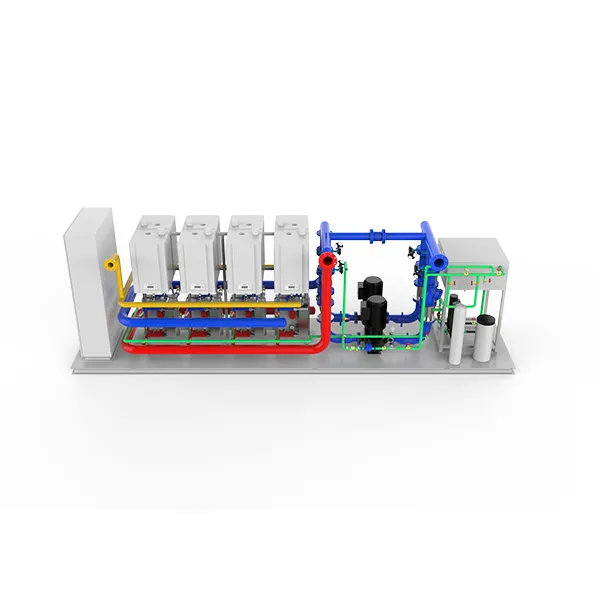

Третье направление — модульность. Можно собрать котельную нужной мощности из нескольких блок-контейнеров. Это уже не просто ?коробка?, а целый технологический комплекс. Видел проект, где в одном контейнере был котел и ГВС, в другом — химводоподготовка и насосные группы, в третьем — щитовая и пульт управления. Гибко, но и сложнее в согласовании и стыковке.

Производители и интеграция: взгляд изнутри

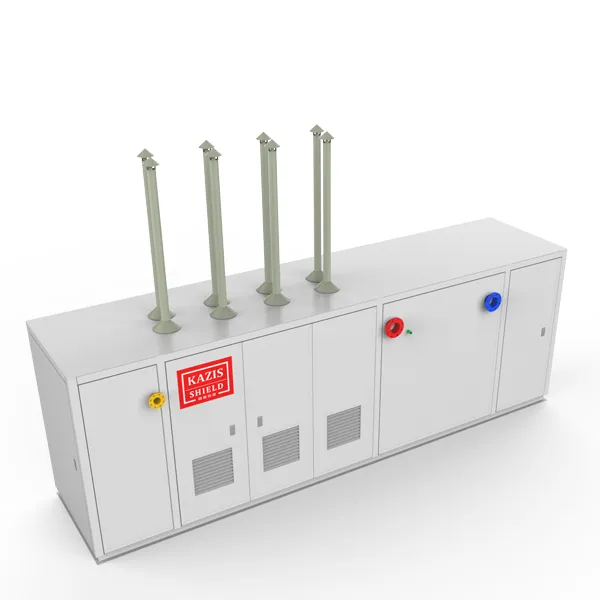

Рынок предлагает многое, от простых ?рабочих лошадок? до навороченных решений. Выбор часто зависит не только от цены, но и от того, насколько производитель готов погрузиться в твой проект. Нужна не просто продажа железа, а комплексное решение. Вот, к примеру, компания ООО Пекин Чжунли Чуанъе Электромеханическое Оборудование (сайт — bjzl.ru). Они как раз заявляют о специализации на производстве водогрейных котлов и интеграции теплоснабжающего оборудования. Для контейнерных решений такой подход — ключевой. Важно, чтобы они не просто поставили котёл в ящик, а продумали всю начинку: насосы, арматуру, систему управления, чтобы это работало как единый организм.

Работая с интеграторами, важно смотреть на их портфолио реальных объектов, а не на картинки. Спрашивать про самые сложные случаи из их практики. Как они решали вопросы с разрешениями (техническими условиями)? Предоставляют ли полный пакет документов для сдачи Ростехнадзору? Это критически важно. Без правильно оформленных паспортов и схем котельная — просто груда металла.

Самый удачный наш опыт был связан как раз с теми, кто предлагает не ?котельную в контейнере?, а ?тепловой пункт в контейнерном исполнении?, с полной предпусковой подготовкой. Когда на заводе проводят гидравлические испытания всей собранной системы, а не только котла. Это дороже на этапе заказа, но экономит недели на объекте.

Итоги: не панацея, но мощный инструмент

Так есть ли перспективы? Безусловно. Газовые котельные контейнерного типа — это не волшебная таблетка, а очень конкретный инструмент. Его нужно применять с умом, точно понимая задачи и условия. Он не отменяет необходимости в грамотном проектировании и качественном монтаже внешних сетей.

Главная перспектива, на мой взгляд, в цифровизации и удалённом управлении. Когда диагностику и настройку параметров можно проводить онлайн, не выезжая на объект. Это снизит эксплуатационные расходы и повысит надёжность. Но это уже следующий уровень, который пока ещё редкость.

В общем, технология жива и будет развиваться. Но её успех на конкретном объекте всегда зависит от людей: от тех, кто проектирует, кто производит, кто монтирует и кто принимает. Если на каком-то этапе схалтурят, даже самая продвинутая контейнерная котельная превратится в головную боль. А если всё сделать вдумчиво — это отличное, быстрое и эффективное решение.