Теплообменник 600 квт пластинчатый основный покупатель

Когда видишь запрос 'теплообменник 600 квт пластинчатый основный покупатель', первое, что приходит в голову — люди ищут не просто технические характеристики, а понимание, кому это реально нужно. Многие ошибочно полагают, что такие аппараты берут все подряд, но на деле круг потребителей узкий и очень специфичный.

Кто скрывается за типовым запросом

Основные заказчики — это не гиганты промышленности, как можно подумать, а средние предприятия с конкретными задачами. Чаще всего это модернизация существующих систем, где старые кожухотрубные теплообменники уже не справляются. Помню, как на хлебозавод в Подмосковье поставили наш теплообменник 600 квт — там главной проблемой была точность поддержки температуры в пастеризационной линии. Инженеры сначала сомневались, что пластинчатая модель выдержит перепады давления, но после тестового запуска все сомнения отпали.

Еще одна категория — подрядчики, которые занимаются реконструкцией котельных. Здесь важна не только мощность, но и габариты. Как-то раз столкнулся с ситуацией, когда заказчик чуть не отказался от сделки из-за того, что не проверил заранее размеры дверного проема в котельной. Пришлось срочно пересобирать аппарат на месте, благо конструкция пластинчатых теплообменников это позволяет.

Третья группа — сельхозпредприятия, особенно те, что перешли на закрытые системы отопления теплиц. Здесь ключевую роль играет КПД и стойкость к жесткой воде. Один из наших постоянных клиентов — агрокомбинат в Тверской области — берет такие модели раз в два года, потому что предыдущие экземпляры работают без нареканий, но производство расширяется.

Почему именно 600 кВт

Эта мощность — не случайная цифра. Она идеально ложится на потребности объектов с тепловой нагрузкой до 5000 м2. Например, для жилого дома на 80-100 квартир или административного здания в 4-5 этажей. Меньшая мощность не потянет пиковые нагрузки, большая — будет работать вхолостую большую часть времени.

Заметил, что многие проектировщики до сих пор перестраховываются и закладывают завышенную мощность. В результате оборудование работает на 50-60% от номинала, что ведет к ускоренному зарастанию пластин. Объясняешь им, что для пластинчатого теплообменника такой режим вреден, но не всегда прислушиваются.

Кстати, о пластинах. Их конфигурация — отдельная тема. Для разных температурных графиков нужны разные углы гофра. Как-то пришлось переделывать целую партию для больницы в Казани — их система работала на 105/70 °C, а мы изначально заложили параметры под 95/70 °C. Разница кажется небольшой, но на практике это привело бы к постоянным недотопам.

Типичные ошибки при выборе

Самая распространенная — экономия на материалах уплотнений. NBR против EPDM — кажется, мелочь, но если в системе есть гликолевые добавки, обычная резина дубеет за сезон. Был случай на птицефабрике, где сэкономили 15 тысяч рублей на прокладках, а через полгода пришлось менять весь аппарат — убытки в десятки раз больше.

Еще одна ошибка — игнорирование гидравлического сопротивления. Особенно критично для старых систем с изношенными насосами. Помню, как в школе-интернате под Воронежем поставили теплообменник без учета этого параметра — циркуляция встала, пришлось экстренно менять насосную группу.

И конечно, монтаж 'как придется'. Видел, как сантехники-шабашники крепили 200-килограммовый аппарат на обычные анкерные болты вместо штатных кронштейнов. Через месяц его просто оторвало от стенки при гидроударе. Хорошо, что никто не пострадал.

Особенности работы с реальными заказчиками

Основной покупатель — это всегда человек с конкретной проблемой. Не 'хочу купить теплообменник', а 'нужно обеспечить температуру в цехе не ниже 18°C при -35°C на улице'. Поэтому в ООО Пекин Чжунли Чуанъе Электромеханическое Оборудование мы сначала запрашиваем температурные графики, схемы обвязки, параметры теплоносителя. Без этого любой подбор — лотерея.

Сайт https://www.bjzl.ru у нас выполняет не только рекламную функцию. Там выложены реальные технические решения — например, как вписать теплообменник в существующую котельную без остановки производства. Это не теоретические выкладки, а проверенные на практике кейсы.

Кстати, о производстве. Специализация на водогрейных котлах помогает понимать смежные процессы. Когда знаешь, как работает источник тепла, проще подобрать оптимальный теплообменный аппарат. Не раз сталкивался с ситуациями, когда замена котла требовала полного пересчета всей теплообменной станции.

Что не пишут в технических паспортах

Срок службы сильно зависит от режима промывки. Для воды с высокой жесткостью рекомендуем кислотную промывку раз в два года, но многие пренебрегают этим. Результат — падение мощности на 30-40% уже через три года эксплуатации.

Еще один нюанс — вибрация. Если аппарат стоит рядом с насосами или чиллерами, со временем это приводит к ослаблению стяжных болтов. Добавляем эту проверку в регламент обслуживания, хотя производители об этом молчат.

И главное — температурные расширения. При перепадах в 50-60°C рамка теплообменника 'играет' на 1-2 мм. Если при монтаже не оставить зазоры, возникают напряжения, которые со временем выводят аппарат из строя. Учим этому монтажников на каждом объекте.

Перспективы и подводные камни

Сейчас вижу тенденцию к использованию нержавеющих пластин даже для систем с нормальным качеством воды. Дороже, но надежнее — особенно для объектов с повышенными требованиями к безопасности. Например, для детских садов или медицинских учреждений.

Еще один момент — автоматика. Все чаще просят комплектовать теплообменники не просто терморегуляторами, а полноценными погодозависимыми контроллерами. Это удорожает проект на 15-20%, но дает экономию до 30% на энергоносителях. Правда, не все заказчики готовы в это верить, пока не увидят цифры в платежках.

Из новшеств — запросы на дистанционный мониторинг. Особенно актуально для сетевых компаний, управляющих десятками котельных. Для таких случаев мы разрабатываем индивидуальные решения с интеграцией в существующие SCADA-системы.

Вместо заключения

Если обобщить, основной покупатель теплообменника 600 кВт — это практик, который устал бороться с последствиями неправильного выбора оборудования. Он ценит не столько цену, сколько надежность и техническую поддержку. Поэтому в нашей работе так важны не только параметры аппарата, но и понимание того, как он будет работать в реальных, далеких от идеальных условиях.

Кстати, последний тендер выиграли именно потому, что предложили не просто поставку, а полный цикл — от расчета до пусконаладки и обучения персонала. Для современного рынка это становится стандартом, хоть и не прописано в техзаданиях.

И да — никогда не экономьте на проектировании. Лучше потратить лишнюю неделю на расчеты, чем потом месяцы разбираться с последствиями. Проверено на десятках объектов от Калининграда до Хабаровска.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

WALLCON 120 Котел настенный конденсационный из нержавеющей стали KAZIS

WALLCON 120 Котел настенный конденсационный из нержавеющей стали KAZIS -

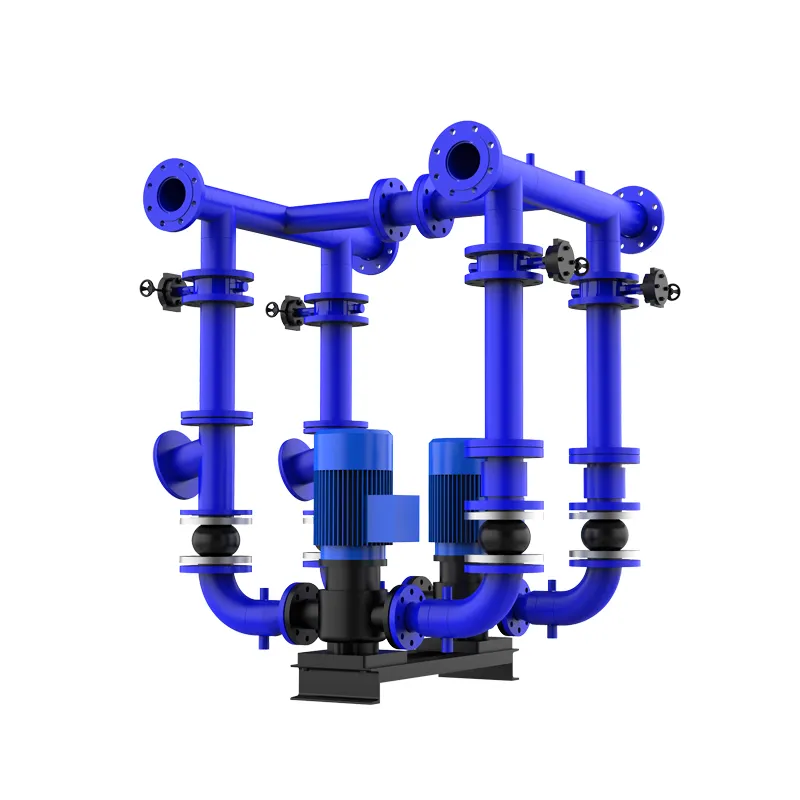

XH-3-200 Циркуляционный узел KAZIS

XH-3-200 Циркуляционный узел KAZIS -

XH-3-160 Циркуляционный узел KAZIS

XH-3-160 Циркуляционный узел KAZIS -

HR-3200 Теплообменный узел KAZIS

HR-3200 Теплообменный узел KAZIS -

XH-3-100 Циркуляционный узел KAZIS

XH-3-100 Циркуляционный узел KAZIS -

HR-400 Теплообменный узел KAZIS

HR-400 Теплообменный узел KAZIS -

ELE 270 Электрический водогрейный котел KAZIS

ELE 270 Электрический водогрейный котел KAZIS -

CONDENSING 7000 Котел напольный конденсационный газовый водонагревательный с полным предварительным смешением KAZIS

CONDENSING 7000 Котел напольный конденсационный газовый водонагревательный с полным предварительным смешением KAZIS -

SHIELD 4400 (2200×2) Блочно-модульный теплоисточник KAZIS

SHIELD 4400 (2200×2) Блочно-модульный теплоисточник KAZIS -

SHIELD 700 (350×2) Блочно-модульный теплоисточник KAZIS

SHIELD 700 (350×2) Блочно-модульный теплоисточник KAZIS -

XH-2-25 Циркуляционный узел KAZIS

XH-2-25 Циркуляционный узел KAZIS -

SHIELD 1070 (535×2) Блочно-модульный теплоисточник KAZIS

SHIELD 1070 (535×2) Блочно-модульный теплоисточник KAZIS

Связанный поиск

Связанный поиск- использования пластинчатые теплообменники

- Теплообменный узел для теплого пола основный покупатель

- Котла настенного конденсационного газового водонагревательного с полным предварительным смешением kazis основный покупатель

- Теплообменных циркуляционных узлов основный покупатель

- Технические характеристики водогрейных котлов основный покупатель

- Импортные котлы основный покупатель

- теплообменник 600 квт пластинчатый

- производители уличных газовых котлов

- пластинчатый теплообменник для бассейна

- котел конденсационный в наружном шкафу