Теплообменник пластинчатый 4 основный покупатель

Когда слышишь 'пластинчатый теплообменник 4 основный покупатель', первое, что приходит в голову — это типовой заказ на четыре контура, но в реальности всё сложнее. Многие ошибочно полагают, что главное — количество пластин, хотя ключевой момент — это совместимость контуров с разными параметрами теплоносителя. У нас в ООО Пекин Чжунли Чуанъе Электромеханическое Оборудование не раз сталкивались с заказами, где клиенты требовали 'стандартную четвёрку', но потом выяснялось, что один контур работает на гликолевой смеси, а другой — на высокотемпературном паре. Такие нюансы приходится учитывать ещё на этапе подбора материалов прокладок и толщины пластин.

Почему четырёхконтурные модели — это не всегда универсальное решение

Вот пример из практики: год назад поставили теплообменник пластинчатый для пищевого комбината, где заявлены были четыре независимых контура. Казалось бы, всё просто — подключай линии и работай. Но на объекте выяснилось, что в одном контуре скачки давления до 16 бар, а в другом — постоянные гидроудары из-за старых насосов. Пришлось экстренно менять схему компоновки пластин, усиливать раму. Если бы изначально провели детальный опрос покупатель, возможно, избежали бы переделок.

Кстати, о материалах: для агрессивных сред типа рассолов или морской воды даже нержавейка AISI 316 не всегда спасает. В одном из проектов для портового терминала пришлось экспериментировать с титановыми пластинами, но их стоимость оказалась неподъёмной для заказчика. В итоге остановились на варианте с никелевым покрытием — держится пока нормально, хотя и есть риск локальной коррозии в зонах застоя.

Что ещё часто упускают — это межконтурные перетоки. В четырёхконтурных моделях риски выше, особенно если используются универсальные прокладки. Помню случай на ТЭЦ, где из-за износа уплотнения между вторым и третьим контуром началось подмешивание сетевой воды в питьевую линию. Пришлось останавливать систему и менять весь пакет прокладок, а это простой на трое суток.

Особенности подбора под реальные условия эксплуатации

На сайте https://www.bjzl.ru мы всегда акцентируем, что типоразмер — это лишь отправная точка. Например, для объектов с циклической нагрузкой (скажем, бассейны или прачечные) важно закладывать запас по площади теплообмена. Один раз поставили модель с расчётом на постоянный расход, а оказалось, что в часы пик три контура работают одновременно, а четвёртый простаивает. В итоге — перегрев и деформация пластин.

Температурные расширения — отдельная головная боль. В многоконтурных системах, где один контур греет до 150°C, а соседний охлаждает до 5°C, возникают напряжения в раме. Как-то раз после полугода эксплуатации клиент пожаловался на подтёки — оказалось, болты крепления ослабли из-за перепадов. Теперь всегда рекомендуем устанавливать датчики контроля затяжки.

И да, не стоит забывать про ремонтопригодность. Четырёхконтурные теплообменники требуют точной маркировки пластин при разборке. Был курьёзный случай: монтажники перепутали порядок сборки после промывки, и КПД упал на 40%. Пришлось вызывать нашего специалиста с чертежами — хорошо, что у ООО Пекин Чжунли Чуанъе Энергетическое Оборудование сохранились все схемы по той поставке.

Типичные ошибки при монтаже и как их избежать

Чаще всего проблемы возникают из-за экономии на обвязке. Видели объекты, где к теплообменник пластинчатый 4 основный подключали обычные шаровые краны вместо регулирующих клапанов. Результат — невозможность тонкой настройки контуров, особенно когда требуется разный расход по линиям. В одном из ЖКХ такая история привела к перетопам в одном здании и недотопам в соседнем.

Ещё момент — ориентация при установке. Четырёхконтурные модели чувствительны к положению: если монтировать вертикально без дополнительных опор, со временем провисает подвижная плита. На химическом заводе в Подмосковье из-за этого произошёл разрыв пакета пластин — ремонт обошёлся дороже, чем стоила бы правильная установка.

И конечно, фильтры. Казалось бы, очевидно, но до сих пор некоторые монтажники пренебрегают установкой магнитно-сетчатых фильтров на каждом контуре. А потом удивляются, почему забиваются каналы между пластинами. Особенно критично для систем с антифризом — там мелкие частицы окислов буквально цементируются в узких щелях.

Практические кейсы из опыта интеграции оборудования

В прошлом году работали с логистическим центром, где нужно было увязать четыре разнородные системы: отопление складов, нагрев воды для душевых, технологический контур для сушильных камер и резервную линию. Стандартный теплообменник пластинчатый не подошёл — пришлось разрабатывать кастомный вариант с разными типами пластин в одном аппарате. Кстати, подробности этого проекта есть в кейсах на bjzl.ru.

Интересный опыт получили при модернизации котельной в Казани. Там стояла старая двухконтурная система, но после расширения потребовалось добавить ещё два контура для новых цехов. Вместо замены всего оборудования предложили каскадную схему из двух теплообменников — вышло дешевле, а производительность даже возросла за счёт оптимизации температурного графика.

А вот неудачный пример: пытались адаптировать китайский аналог для фармацевтического производства. Пластины оказались слишком тонкими, и после полугода работы в режиме постоянных термоциклов пошли микротрещины. Пришлось срочно менять на аппарат с европейскими комплектующими — с тех пор для критичных объектов используем только проверенных поставщиков.

Что важно учитывать при заказе и проектировании

Первое — не стесняться запрашивать тестовые расчёты. Многие покупатель ошибочно думают, что для типовых задач подойдёт готовая модель. Но даже в рамках серии 4 основный бывают десятки модификаций. Мы в ООО Пекин Чжунли Чуанъе Электромеханическое Оборудование всегда делаем перерасчёт под конкретные параметры теплоносителя — это спасает от сюрпризов.

Второе — резервирование. Для ответственных систем стоит закладывать возможность быстрого отключения одного контура без остановки остальных. В том же проекте для больницы мы предусмотрели байпасные линии с задвижками — это позже помогло при плановой промывке без отключения отопления.

И последнее: не игнорировать вопросы эксплуатации. Лучше сразу предусмотреть карманы для датчиков, дренажные отверстия и удобный доступ для диагностики. Мелочь? Возможно, но именно такие мелочи определяют, сколько проработает теплообменник до первого капитального ремонта.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

ELE 270 Электрический водогрейный котел KAZIS

ELE 270 Электрический водогрейный котел KAZIS -

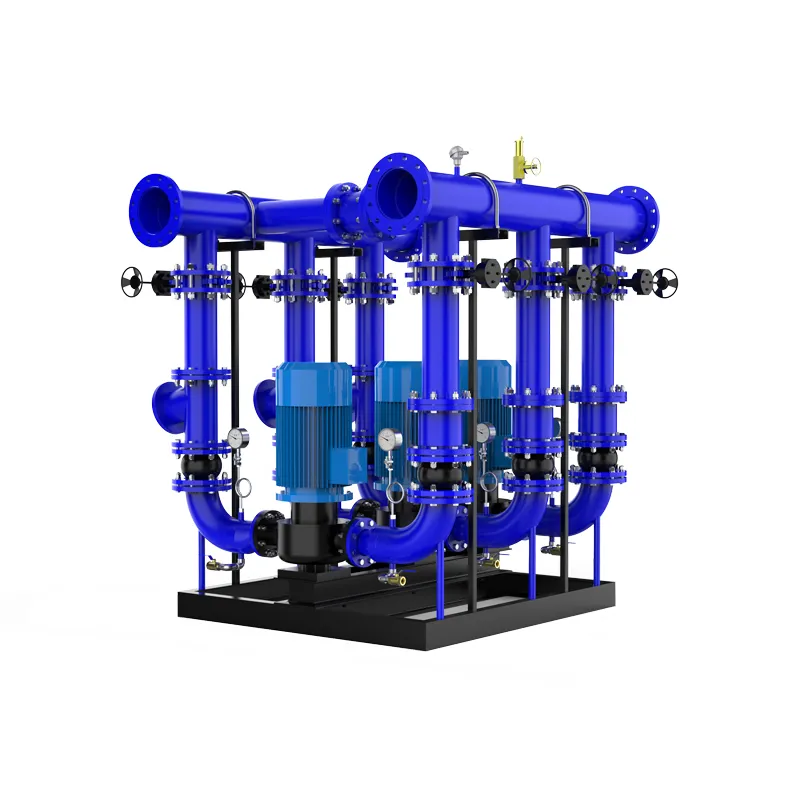

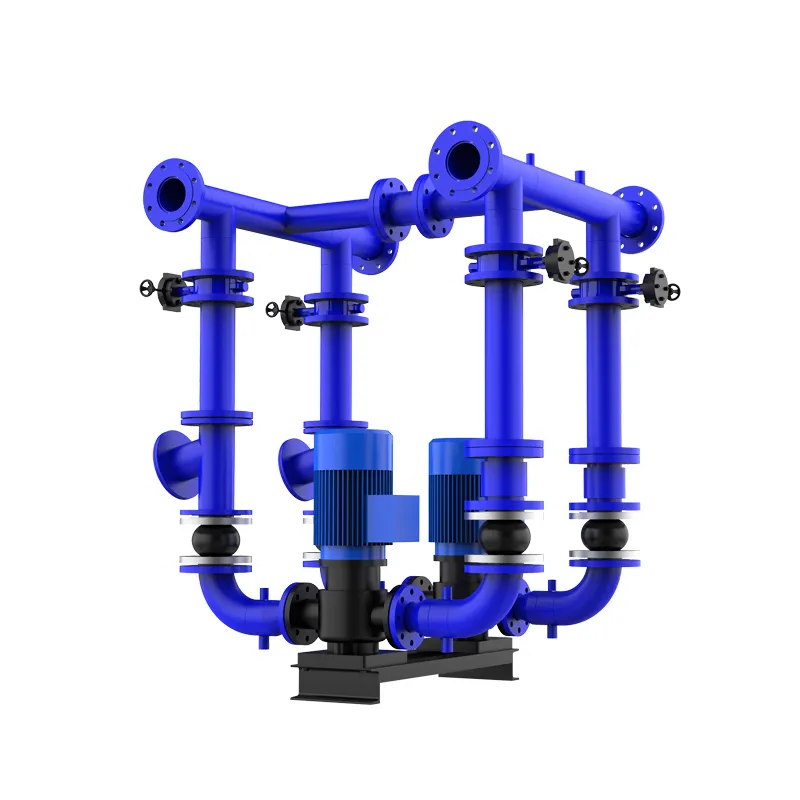

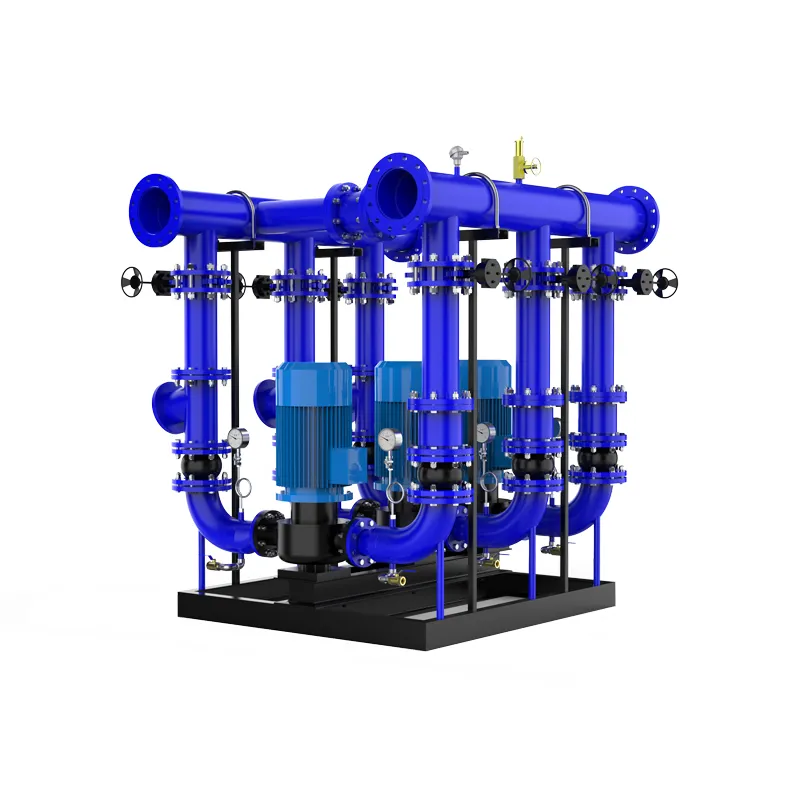

XH-3-40 Циркуляционный узел KAZIS

XH-3-40 Циркуляционный узел KAZIS -

ELE 90 Электрический водогрейный котел KAZIS

ELE 90 Электрический водогрейный котел KAZIS -

CONDENSING 350 Котел напольный конденсационный газовый водонагревательный с полным предварительным смешением KAZIS

CONDENSING 350 Котел напольный конденсационный газовый водонагревательный с полным предварительным смешением KAZIS -

ELE 480 Электрический водогрейный котел KAZIS

ELE 480 Электрический водогрейный котел KAZIS -

XH-4-300 Циркуляционный узел KAZIS

XH-4-300 Циркуляционный узел KAZIS -

XH-2-50 Циркуляционный узел KAZIS

XH-2-50 Циркуляционный узел KAZIS -

CONDENSING 5600 Котел напольный конденсационный газовый водонагревательный с полным предварительным смешением KAZIS

CONDENSING 5600 Котел напольный конденсационный газовый водонагревательный с полным предварительным смешением KAZIS -

CONDENSING 3500 Котел напольный конденсационный газовый водонагревательный с полным предварительным смешением KAZIS

CONDENSING 3500 Котел напольный конденсационный газовый водонагревательный с полным предварительным смешением KAZIS -

XH-3-300 Циркуляционный узел KAZIS

XH-3-300 Циркуляционный узел KAZIS -

ELE 600 Электрический водогрейный котел KAZIS

ELE 600 Электрический водогрейный котел KAZIS -

WALLCON 150 Котел настенный конденсационный из нержавеющей стали KAZIS

WALLCON 150 Котел настенный конденсационный из нержавеющей стали KAZIS

Связанный поиск

Связанный поиск- Производитель настенных котлов с полным предварительным смешением

- теплообменник пластинчатый swep

- Конденсационные котлы для отопления частного дома основный покупатель

- Котел настенный конденсационный из нержавеющей стали kazis основный покупатель

- Пластинчатые теплообменники tl производитель

- котел водогрейный газовый микро м75

- Блочно модульный котел производитель

- Производитель газового котла водонагревательного емкостного KAZIS

- Цены на котлы kazis основный покупатель

- Блочно-модульный теплоисточник KAZIS для вспомогательного оборудования