теплообменник пластинчатый расценка в смете

Пластинчатый теплообменник – это, казалось бы, простое оборудование. Но, если копнуть глубже, особенно когда дело доходит до составления сметы, то понимаешь, насколько это многогранный вопрос. Часто в сметах это указывается как один из блоков, без должного внимания к нюансам. На мой взгляд, самое большое заблуждение – это попытка просто 'взять цифру из воздуха' или ориентироваться исключительно на типовые расчеты. В реальности, тут куча моментов, которые могут существенно повлиять на конечную стоимость. Это не просто умножение количества пластин на определенную цену. Я много лет занимаюсь интеграцией систем теплоснабжения, и могу сказать, что именно в расценках на теплообменник пластинчатый часто кроются самые большие 'сюрпризы'.

Почему смета на пластинчатый теплообменник часто формируется неверно?

Основная проблема, как я вижу, – это недостаточная детализация. Возьмем, к примеру, ситуацию, когда заказчик требует 'теплообменник на X мощность'. Звучит просто, правда? Но на практике выясняется, что 'X мощность' может быть достигнута разными конфигурациями, с разной геометрией пластин, разной длиной и диаметром корпуса, с использованием различных материалов. И все это влияет на стоимость!

Например, нередко встречаются запросы на теплообменники с нестандартными требованиями – специфические рабочие среды, агрессивные среды, высокие давления, требующие специальных материалов (например, нержавеющей стали марки 316L). И тут просто невозможно использовать типовые расчеты, нужно учитывать коррозионную стойкость и другие параметры. Забыть об этом – значит, рисковать не только нарушением сроков, но и потерей материалов из-за коррозии, что, в конечном итоге, увеличит расходы.

Кроме того, важно учитывать не только стоимость самого теплообменника, но и стоимость его монтажа, пусконаладочных работ, а также стоимость доставки. Это часто упускается из виду при первоначальном формировании сметы. Иногда, кажущаяся низкая цена на сам теплообменник, в итоге оказывается завышенной, если не учитывать все сопутствующие расходы.

Влияние материала пластин

Рассмотрим вопрос выбора материала пластин подробнее. Наиболее распространенные материалы – это медь, нержавеющая сталь и титан. Каждый из них имеет свои преимущества и недостатки. Медь обладает высокой теплопроводностью, но более подвержена коррозии. Нержавеющая сталь более устойчива к коррозии, но имеет более низкую теплопроводность. Титан – самый дорогой, но и самый устойчивый к коррозии материал. Выбор материала зависит от конкретных условий эксплуатации – агрессивности рабочей среды, температуры и давления. И, конечно же, от бюджета.

Например, для систем водоснабжения с высоким содержанием солей и минералов часто выбирают нержавеющую сталь марки AISI 316L. Она устойчива к коррозии в таких условиях. Но если температура рабочей среды очень высокая, то может потребоваться использование более дорогого материала – сплава на основе ниобия. И это, очевидно, повлияет на стоимость теплообменника пластинчатого.

Расчет площади теплообмена

Далее, важный момент – это расчет площади теплообмена. Здесь опять же, есть несколько подходов. Можно использовать справочные данные, можно выполнить расчет по формулам, можно воспользоваться специализированным программным обеспечением. Какой способ выбрать – зависит от точности, которой вы хотите достичь, и от доступных ресурсов.

При расчете площади теплообмена необходимо учитывать тепловую нагрузку, температуру теплоносителей, коэффициент теплопередачи и другие параметры. Недостаточно просто знать мощность теплообменника, нужно понимать, как именно эта мощность будет распределена по площади теплообмена. Ошибки в расчете площади теплообмена могут привести к тому, что теплообменник будет работать неэффективно, или, наоборот, будет перегреваться. Кстати, нередко встречаются ситуации, когда заказчик пытается 'сэкономить' на площади теплообмена, что в итоге приводит к снижению эффективности системы.

Лично я всегда стараюсь перепроверять результаты расчетов, используя несколько разных методов. Это позволяет выявить возможные ошибки и убедиться в корректности полученных данных. Кроме того, важно учитывать коэффициент запаса – он позволяет учесть возможные отклонения от расчетных значений.

Конкретный пример из практики

Недавно мы работали над проектом по модернизации системы отопления промышленного предприятия. Заказчик предложил использовать теплообменник, рассчитанный на определенную мощность, который он нашел на рынке по очень привлекательной цене. Я провел свой расчет и выяснил, что предлагаемый теплообменник не сможет обеспечить требуемую теплоотдачу при заданных условиях эксплуатации. Обсудив этот вопрос с заказчиком, мы пришли к выводу, что необходимо использовать теплообменник с большей площадью поверхности. В итоге, стоимость проекта увеличилась на 15%, но мы смогли обеспечить надежную и эффективную работу системы отопления.

Смета: что включить?

Что же должно быть в смете на теплообменник пластинчатый? На мой взгляд, необходимо указать следующие пункты:

- Стоимость самого теплообменника.

- Стоимость материалов.

- Стоимость изготовления (если теплообменник изготавливается на заказ).

- Стоимость монтажа.

- Стоимость пусконаладочных работ.

- Стоимость доставки.

- Стоимость гарантийного обслуживания.

- Стоимость дополнительных услуг (например, проектирование, консультации).

Важно, чтобы смета была максимально подробной и прозрачной. Заказчик должен понимать, за что он платит. Кроме того, в смете необходимо указать все технические характеристики теплообменника – его мощность, рабочее давление, температуру, материал пластин и корпуса, геометрические размеры и другие параметры.

Ошибки при составлении сметы и как их избежать

Вот еще несколько распространенных ошибок при составлении сметы на теплообменник пластинчатый:

- Использование устаревших сметных норм.

- Недооценка стоимости дополнительных работ (например, демонтажа старого оборудования).

- Неучет рисков (например, задержки поставок материалов).

- Занижение стоимости гарантийного обслуживания.

Чтобы избежать этих ошибок, необходимо использовать современные сметные нормы, тщательно анализировать риски и закладывать достаточный запас по стоимости.

Использование специализированных программ

В настоящее время существует множество специализированных программ для составления смет на теплотехническое оборудование. Эти программы позволяют автоматизировать процесс составления сметы, учитывать различные факторы и избежать ошибок. Например, мы в ООО Пекин Чжунли Чуанъе Электромеханическое Оборудование используем [название программного обеспечения, если есть] для более точного расчета и формирования сметы. Они значительно упрощают процесс и позволяют избежать человеческого фактора.

Заключение

Расценка пластинчатого теплообменника – это не просто математическая задача. Это комплексный процесс, который требует учета множества факторов. Не стоит экономить на деталях, иначе это может привести к серьезным проблемам в будущем. Помните, что качественная смета – это залог успешного проекта.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

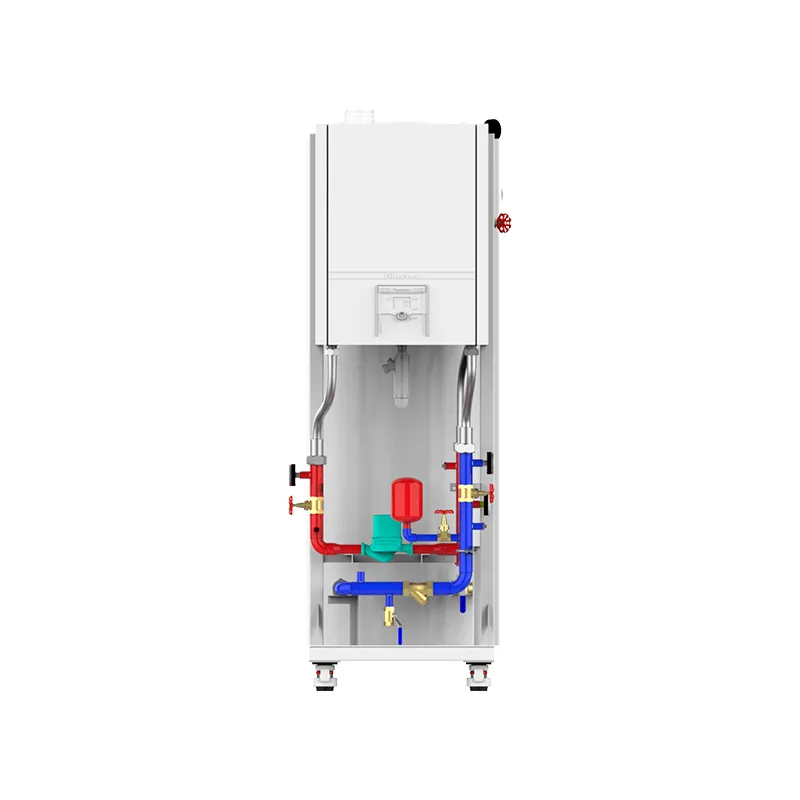

CONDENSING 150 Котел настенный конденсационный газовый водонагревательный с полным предварительным смешением KAZIS

CONDENSING 150 Котел настенный конденсационный газовый водонагревательный с полным предварительным смешением KAZIS -

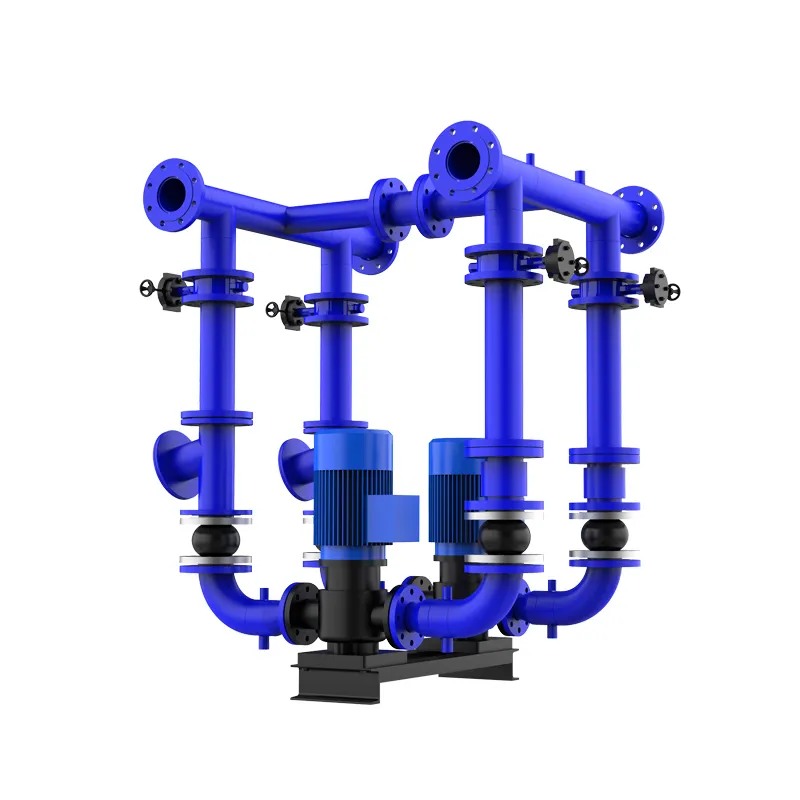

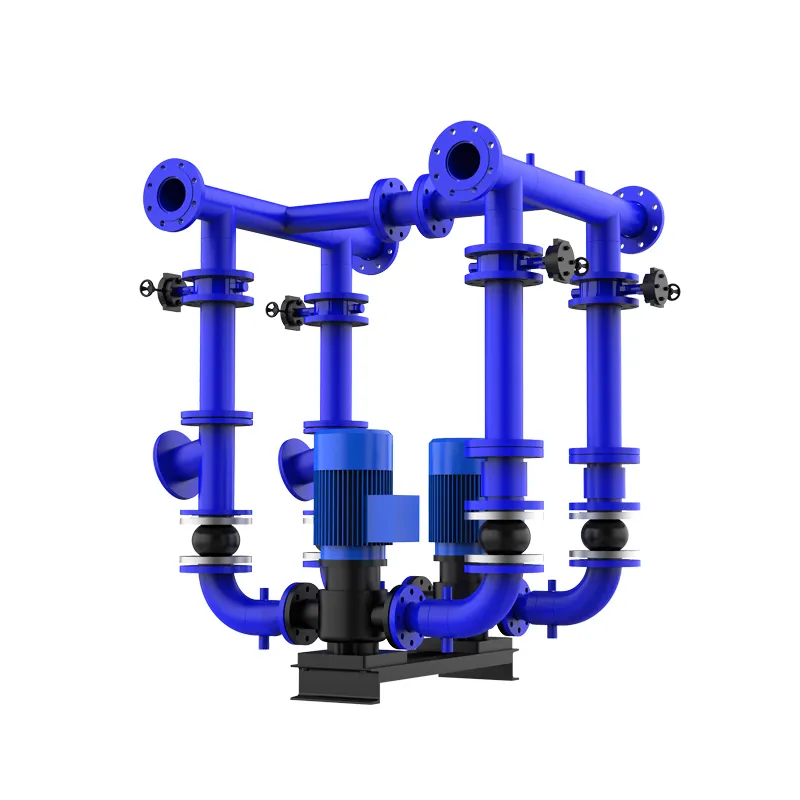

XH-2-200 Циркуляционный узел KAZIS

XH-2-200 Циркуляционный узел KAZIS -

COMPACT 5600 Конденсационный высоконапорный водогрейный котел KAZIS COMPACT

COMPACT 5600 Конденсационный высоконапорный водогрейный котел KAZIS COMPACT -

CONDENSING 7000 Котел напольный конденсационный газовый водонагревательный с полным предварительным смешением KAZIS

CONDENSING 7000 Котел напольный конденсационный газовый водонагревательный с полным предварительным смешением KAZIS -

VOLUME 230-2000 Газовый котел водонагревательный емкостной KAZIS

VOLUME 230-2000 Газовый котел водонагревательный емкостной KAZIS -

CONDENSING 8400 Котел напольный конденсационный газовый водонагревательный с полным предварительным смешением KAZIS

CONDENSING 8400 Котел напольный конденсационный газовый водонагревательный с полным предварительным смешением KAZIS -

CONDENSING 175 Котел настенный конденсационный газовый водонагревательный с полным предварительным смешением KAZIS

CONDENSING 175 Котел настенный конденсационный газовый водонагревательный с полным предварительным смешением KAZIS -

CONDENSING 90 Котел настенный конденсационный газовый водонагревательный с полным предварительным смешением KAZIS

CONDENSING 90 Котел настенный конденсационный газовый водонагревательный с полным предварительным смешением KAZIS -

XH-2-100 Циркуляционный узел KAZIS

XH-2-100 Циркуляционный узел KAZIS -

SHIELD 5600 (2800×2) Блочно-модульный теплоисточник KAZIS

SHIELD 5600 (2800×2) Блочно-модульный теплоисточник KAZIS -

ELE 480 Электрический водогрейный котел KAZIS

ELE 480 Электрический водогрейный котел KAZIS -

COMPACT 8400 Конденсационный высоконапорный водогрейный котел KAZIS COMPACT

COMPACT 8400 Конденсационный высоконапорный водогрейный котел KAZIS COMPACT

Связанный поиск

Связанный поиск- Водогрейный котел

- газовые котлы от производителя

- Газовые конденсационные котлы частного дома основный покупатель

- Пб паровых и водогрейных котлов основный покупатель

- Котлов с низким содержанием азота основный покупатель

- паровые водогрейные котлы газовые

- Теплообменники водяные пластинчатые основный покупатель

- Преимущества конденсационного газового котла основный покупатель

- дымоход 100 150 для конденсационных котлов

- Газовые водогрейные котлы основный покупатель