теплообменник пластинчатый нержавеющая сталь

Пластинчатые теплообменники из нержавеющей стали – это, казалось бы, простая вещь. Но сколько всего нюансов можно упустить, особенно когда речь заходит о выборе и эксплуатации. Часто встречаю ситуации, когда клиенты, ориентируясь только на цену, игнорируют важные параметры, что в итоге приводит к перерасходу бюджета и проблемам в работе оборудования. Хочу поделиться своим опытом, основанным на работе с различными типами теплообменников и реальных проектах. Не буду вдаваться в академические детали, скорее поделюсь тем, что самому было важно учитывать, и на что стоит обращать внимание.

Обзор: Почему выбор правильного теплообменника – это не только о цене

На рынке представлено огромное количество теплообменников из нержавеющей стали. От бюджетных моделей до высокотехнологичных решений. Легко запутаться в технических характеристиках и характеристиках материалов. Главная ошибка – пытаться сэкономить на начальном этапе, рассчитывая исправить ситуацию позже. Это часто приводит к поломкам, дорогостоящему ремонту и просто простоям оборудования. Важно понимать, что теплообменник – это не просто 'металл с пластинами', это сложный инженерный продукт, который должен соответствовать конкретным условиям эксплуатации. Игнорирование этих условий – прямой путь к неудачам.

Основные факторы, влияющие на выбор

Выбор теплообменника пластинчатого из нержавеющей стали – это комплексный процесс, требующий учета множества факторов. Во-первых, это тепловая нагрузка – количество тепла, которое необходимо передать. Во-вторых, рабочая среда – состав, температура и давление жидкостей или газов, которые будут циркулировать через теплообменник. В-третьих, материал изготовления – нержавеющая сталь, конечно, но какой именно марк и как она будет подвержена коррозии в конкретных условиях. И, наконец, габариты и конструкция – необходимо учитывать доступное пространство и требования к обслуживанию.

Типы пластинчатых теплообменников и их особенности

Существуют различные типы пластинчатых теплообменников, отличающиеся конструкцией пластин и способом их соединения. Например, с бороздчатыми пластинами, с рифлеными пластинами, с глубокими пластинами. Каждый тип имеет свои преимущества и недостатки. Бороздчатые пластины обеспечивают высокую теплоотдачу, но более подвержены образованию отложений. Рифленые пластины более устойчивы к загрязнениям, но имеют меньшую теплоотдачу. Глубокие пластины используются для работы с жидкостями, содержащими взвешенные частицы. При выборе необходимо учитывать конкретные особенности рабочей среды и тепловой нагрузки. Не всегда самый дорогой вариант – самый оптимальный.

Реальный опыт: Задачи и решения на практике

Например, недавно мы работали над проектом для предприятия пищевой промышленности. Требовалось обеспечить охлаждение сыворотки. Рабочая среда – сыворотка с высоким содержанием белка, склонная к образованию отложений. Изначально заказчик хотел установить самый дешевый пластинчатый теплообменник из нержавеющей стали. Но мы убедили его выбрать теплообменник с рифлеными пластинами, сделанный из высококачественной нержавеющей стали AISI 316. Это решение позволило значительно снизить риск образования отложений и продлить срок службы оборудования. Кроме того, мы учли необходимость регулярной очистки теплообменника, предусмотрев достаточно места для доступа к пластинам. Это, конечно, увеличило стоимость проекта, но позволило избежать гораздо более серьезных проблем в будущем.

Проблемы с коррозией и способы их предотвращения

Коррозия – одна из самых распространенных проблем при эксплуатации теплообменников из нержавеющей стали. Особенно это актуально при работе с агрессивными средами. Даже высококачественная нержавеющая сталь может подвергаться коррозии при определенных условиях. Например, при наличии хлоридов, сульфатов или других агрессивных примесей в рабочей среде. Чтобы предотвратить коррозию, необходимо правильно подобрать марку нержавеющей стали, использовать фильтры для очистки рабочей среды и проводить регулярную инспекцию теплообменника. Часто возникают ситуации, когда изначально выбранный материал оказывается не совсем подходящим для конкретных условий эксплуатации.

Оптимизация работы теплообменника: эффективность и экономия

Не стоит забывать об оптимизации работы теплообменника. Правильно подобранный теплообменник – это только половина дела. Важно также правильно подобрать параметры потоков, давление и температуру рабочей среды. Это позволит максимально эффективно использовать тепловую энергию и снизить затраты на электроэнергию или другие источники тепла. Мы часто используем программы термодинамического расчета для оптимизации работы теплообменников. Это позволяет избежать перерасхода ресурсов и увеличить эффективность работы оборудования. Иногда незначительная оптимизация параметров может привести к значительному снижению затрат.

Неудачные опыты и уроки

Есть опыт, когда выбирали теплообменник пластинчатый из нержавеющей стали, руководствуясь только рекомендациями поставщика. Оказалось, что этот теплообменник не соответствовал требованиям заказчика по теплоотдаче. Пришлось его менять, что привело к дополнительным затратам и задержке проекта. Урок здесь – необходимо всегда самостоятельно проверять технические характеристики теплообменника и убеждаться, что они соответствуют требованиям проекта. Нельзя полагаться только на слова поставщика.

Проблемы с уплотнениями и их решение

Уплотнения – важная часть теплообменника. Они обеспечивают герметичность соединений и предотвращают утечки рабочей среды. Некачественные уплотнения могут привести к серьезным проблемам в работе оборудования. Важно использовать уплотнения, совместимые с рабочей средой и устойчивые к высоким температурам и давлениям. Кроме того, необходимо регулярно проверять состояние уплотнений и своевременно их заменять. Иногда проблема не в самом теплообменнике, а в некачественных уплотнениях.

Для более детального понимания специфики работы с теплообменниками пластинчатыми из нержавеющей стали и подбора оптимального решения, рекомендую обратиться в ООО Пекин Чжунли Чуанъе Электромеханическое Оборудование. Мы специализируемся на производстве и интеграции теплоснабжающего оборудования и можем предложить индивидуальный подход к каждому проекту. Подробности можно узнать на нашем сайте: https://www.bjzl.ru.

Пример расчета теплопередачи в пластинчатом теплообменнике

Хотя я не буду приводить сложные формулы здесь, важно понимать основные параметры, влияющие на теплопередачу. Это площадь поверхности теплообмена, коэффициент теплопередачи, разность температур между потоками теплоносителей, и теплопроводность материала пластин. Для более точного расчета рекомендую использовать специализированные программы или обратиться к инженерам-теплотехникам. Не стоит пытаться рассчитать все самостоятельно, особенно если у вас нет опыта.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

COMPACT 350 Конденсационный высоконапорный водогрейный котел KAZIS COMPACT

COMPACT 350 Конденсационный высоконапорный водогрейный котел KAZIS COMPACT -

ELE 30 Электрический водогрейный котел KAZIS

ELE 30 Электрический водогрейный котел KAZIS -

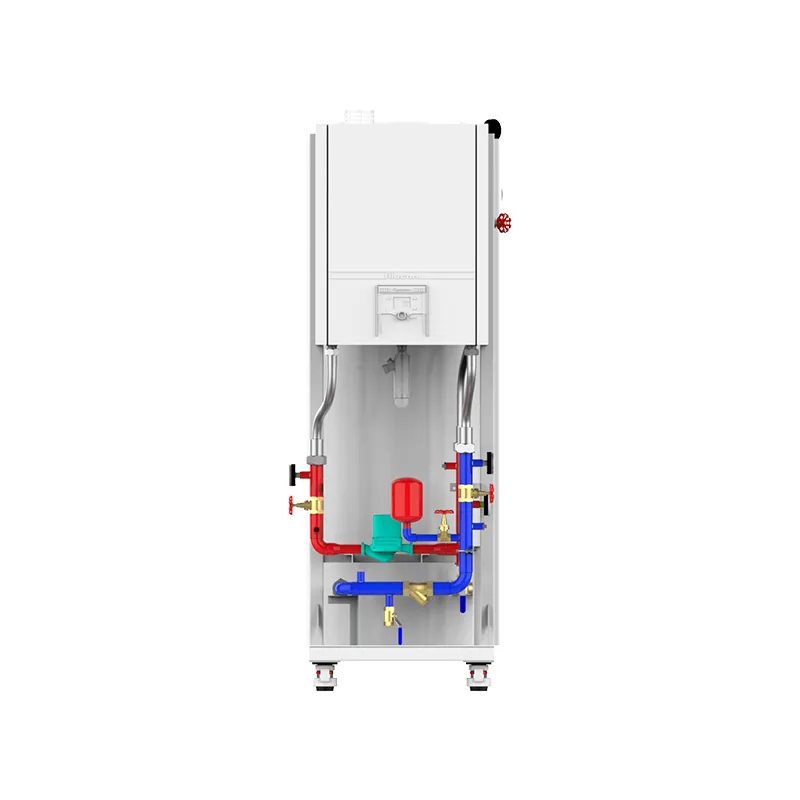

XH-2-100 Циркуляционный узел KAZIS

XH-2-100 Циркуляционный узел KAZIS -

ELE 720 Электрический водогрейный котел KAZIS

ELE 720 Электрический водогрейный котел KAZIS -

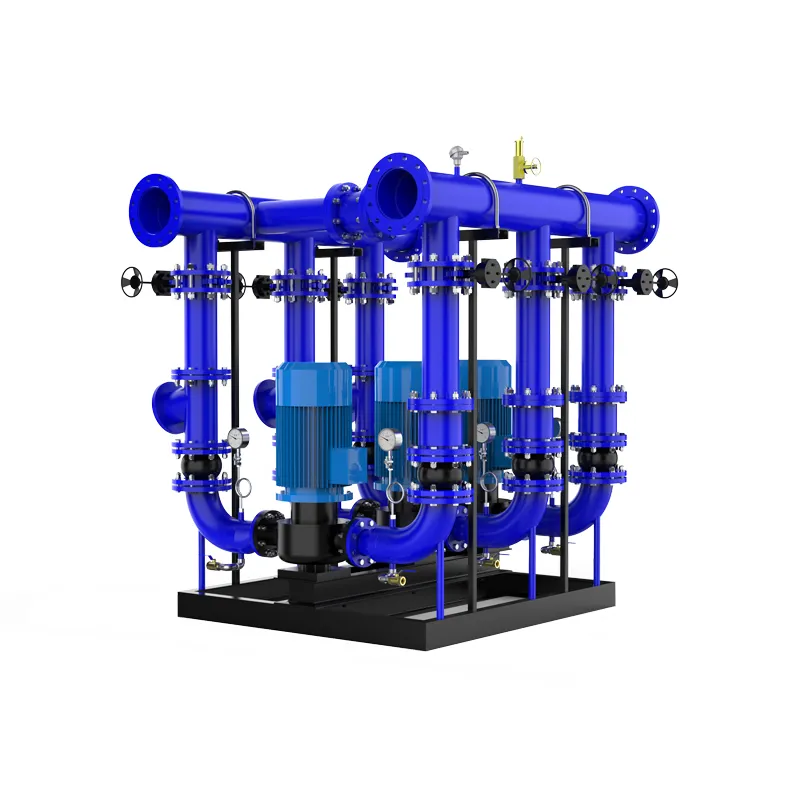

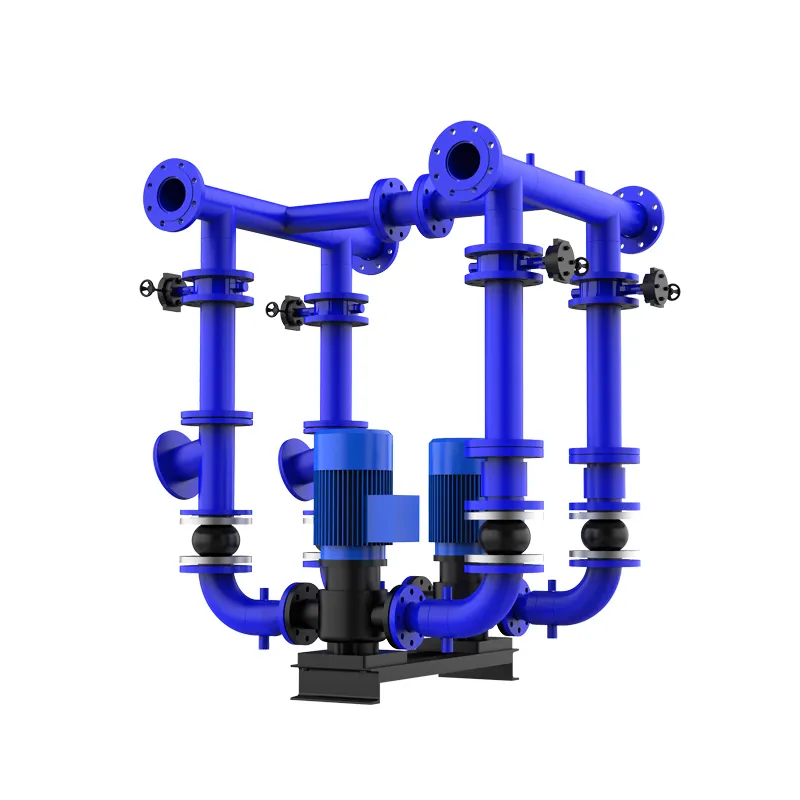

HR-1680 Теплообменный узел KAZIS

HR-1680 Теплообменный узел KAZIS -

ELE 480 Электрический водогрейный котел KAZIS

ELE 480 Электрический водогрейный котел KAZIS -

CONDENSING 115 Котел настенный конденсационный газовый водонагревательный с полным предварительным смешением KAZIS

CONDENSING 115 Котел настенный конденсационный газовый водонагревательный с полным предварительным смешением KAZIS -

CONDENSING 535 Котел напольный конденсационный газовый водонагревательный с полным предварительным смешением KAZIS

CONDENSING 535 Котел напольный конденсационный газовый водонагревательный с полным предварительным смешением KAZIS -

SHIELD 115 Малый блочно-модульный теплоисточник KAZIS

SHIELD 115 Малый блочно-модульный теплоисточник KAZIS -

WALLCON 200 Котел настенный конденсационный из нержавеющей стали KAZIS

WALLCON 200 Котел настенный конденсационный из нержавеющей стали KAZIS -

COMPACT 1400 Конденсационный высоконапорный водогрейный котел KAZIS COMPACT

COMPACT 1400 Конденсационный высоконапорный водогрейный котел KAZIS COMPACT -

SHIELD 70 Малый блочно-модульный теплоисточник KAZIS

SHIELD 70 Малый блочно-модульный теплоисточник KAZIS

Связанный поиск

Связанный поиск- водогрейный котел газовый для горячей воды

- Конденсационный газовый котел для отопления частного дома основный покупатель

- настенные водогрейные газовые котлы

- Преимущества конденсационных котлов основный покупатель

- Наружного мобильного теплоисточника основный покупатель

- Пластинчатый теплообменник для горячей воды производитель

- газовые водогрейные котлы купить

- Производители экологических котлов

- Теплообменник алюминиевый пластинчатый производитель

- конденсационные газовые котлы обычный