Теплообменник пластинчатого типа разборный производитель

Когда слышишь 'разборный пластинчатый теплообменник производитель', сразу представляется штамповка одинаковых аппаратов конвейерным способом. Но на деле даже у одного завода-изготовителя партии могут отличаться по качеству сборки - то уплотнения поджимают криво, то пластины с микродефектами попадаются. Мы в ООО Пекин Чжунли Чуанъе Электромеханическое Оборудование через это прошли, когда переходили на автоматизированную линию сборки.

Технологические нюансы производства

Главное заблуждение - считать, что главное в теплообменнике толщина пластин. На деле профиль каналов и расположение уплотнительных прокладок влияют на КПД сильнее. Например, наши инженеры после испытаний отказались от симметричной схемы в пользу шахматного расположения прокладок - так снизили риски застойных зон.

При сборке всегда проверяем прилегание уплотнений не просто на герметичность, а под разными углами нагрузки. Была история, когда для фармзавода собирали аппарат - вроде бы тесты прошли, а в эксплуатации дал течь на стыках. Оказалось, химические реагенты по-разному воздействовали на резину при температурных скачках.

Сейчас для агрессивных сред стали использовать EPDM-уплотнения с дополнительной пропиткой - решение нашли после неудачного опыта с пищевым комбинатом, где теплообменник работал с фруктовыми кислотами.

Критерии выбора конструкции

Часто заказчики требуют максимальную компактность, но не учитывают ремонтопригодность. У нас на производстве разборных пластинчатых теплообменников есть правило: если аппарат нельзя разобрать без спецприспособлений - это брак. Как-то переделывали конструкцию для нефтехимического комбината - пришлось увеличить габариты на 15%, зато обслуживание сократилось с 8 часов до 40 минут.

Важный момент - расчет тепловых расширений. Для паровых систем всегда оставляем запас по зазорам между пластинами, иначе после первых же термоциклов пойдет деформация. Проверяли на стенде с циклическим нагревом до 180°C - без технологических зазоров через 50 циклов появлялись микротрещины в зоне крепления прокладок.

Сейчас в проектах для систем отопления используем схему с компенсационными пластинами через каждые 30 каналов. Решение пришло после анализа возвратов - в северных регионах при резких перепадах температур стандартные конструкции давали течь.

Монтажные особенности

Самая частая ошибка монтажников - перетяжка стяжных болтов. На нашем сайте https://www.bjzl.ru есть таблицы моментов затяжки для разных типоразмеров, но все равно периодически приходят рекламации. Пришлось разработать индикаторные шайбы - когда перетягивают, выступает красная полоса.

Для объектов с вибрацией (насосные станции, производственные цеха) всегда рекомендуем демпфирующие прокладки между рамой и пластинами. Запомнился случай с цементным заводом - стандартный теплообменник вышел из строя через 3 месяца, а с виброзащитой работает уже второй год.

При подключении трубопроводов важно соблюдать углы входа/выхода - если сделать подворот потока, КПД падает на 15-20%. Мы даже проводили эксперименты с CFD-моделированием, чтобы оптимизировать патрубки.

Эксплуатационные проблемы

Забивание каналов - головная боль для любого производителя теплообменников. В системах с жесткой водой рекомендуем каскадную установку двух аппаратов с промывкой по очереди. Для ТЭЦ в Новосибирске так сделали - эксплуатанты потом благодарили, что не приходится останавливать всю систему для чистки.

Коррозия - отдельная тема. Для морской воды используем титановые пластины, но это удорожает конструкцию в 2-3 раза. Недавно тестировали композитные покрытия - пока результаты обнадеживающие, но для промышленных масштабов рано говорить.

Термические удары - бич для паровых систем. Ставим датчики перепада температур с автоматикой плавного пуска. После случая на молокозаводе, где от резкого нагрева лопнули прокладки, пересмотрели подход к защите.

Перспективы развития

Сейчас экспериментируем с аддитивными технологиями - печатаем экспериментальные пластины сложной геометрии. Пока дорого, но КПД удалось поднять на 8% по сравнению со штампованными.

Для ООО Пекин Чжунли Чуанъе Электромеханическое Оборудование важно сохранить баланс между инновациями и надежностью. Последняя разработка - модульные блоки, где можно менять секции без полной разборки. Тестируем на объектах малой энергетики.

Из интересного - ведем переговоры по поставкам пластинчатых теплообменников разборного типа для геотермальных станций на Камчатке. Там особые требования по стойкости к сероводородной агрессии.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

WALLCON 70 Котел настенный конденсационный из нержавеющей стали KAZIS

WALLCON 70 Котел настенный конденсационный из нержавеющей стали KAZIS -

CONDENSING 200 Котел настенный конденсационный газовый водонагревательный с полным предварительным смешением KAZIS

CONDENSING 200 Котел настенный конденсационный газовый водонагревательный с полным предварительным смешением KAZIS -

SHIELD 700 (350×2) Блочно-модульный теплоисточник KAZIS

SHIELD 700 (350×2) Блочно-модульный теплоисточник KAZIS -

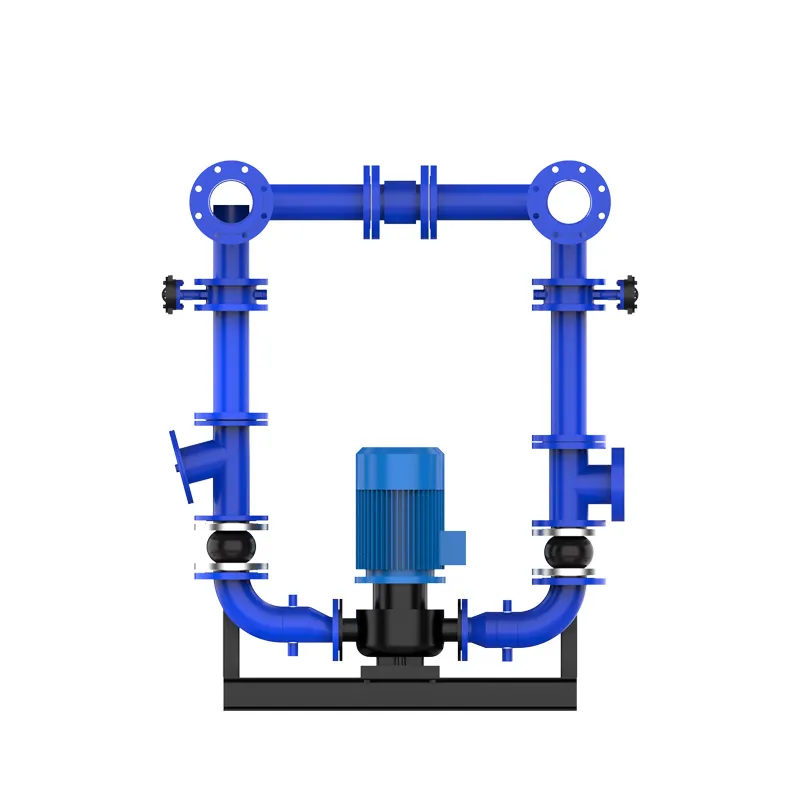

XH-4-100 Циркуляционный узел KAZIS

XH-4-100 Циркуляционный узел KAZIS -

HR-2500 Теплообменный узел KAZIS

HR-2500 Теплообменный узел KAZIS -

CONDENSING 175 Котел настенный конденсационный газовый водонагревательный с полным предварительным смешением KAZIS

CONDENSING 175 Котел настенный конденсационный газовый водонагревательный с полным предварительным смешением KAZIS -

CONDENSING 7000 Котел напольный конденсационный газовый водонагревательный с полным предварительным смешением KAZIS

CONDENSING 7000 Котел напольный конденсационный газовый водонагревательный с полным предварительным смешением KAZIS -

COMPACT 4200 Конденсационный высоконапорный водогрейный котел KAZIS COMPACT

COMPACT 4200 Конденсационный высоконапорный водогрейный котел KAZIS COMPACT -

CONDENSING 150 Котел настенный конденсационный газовый водонагревательный с полным предварительным смешением KAZIS

CONDENSING 150 Котел настенный конденсационный газовый водонагревательный с полным предварительным смешением KAZIS -

ELE 90 Электрический водогрейный котел KAZIS

ELE 90 Электрический водогрейный котел KAZIS -

ELE 360 Электрический водогрейный котел KAZIS

ELE 360 Электрический водогрейный котел KAZIS -

CONDENSING 2800 Котел напольный конденсационный газовый водонагревательный с полным предварительным смешением KAZIS

CONDENSING 2800 Котел напольный конденсационный газовый водонагревательный с полным предварительным смешением KAZIS

Связанный поиск

Связанный поиск- Электрических котлов основный покупатель

- пластинчатый теплообменник 5

- Производители атмосферных водогрейных котлов

- Производитель блочно-модульных котлов

- Электрических водогрейных котлов основный покупатель

- Производитель электрических котлов

- Электрический котел основный покупатель

- теплообменник пластинчатого типа разборный

- теплообменник алюминиевый пластинчатый

- Малого блочно-модульного теплоисточника kazis основный покупатель