теплообменник пластинчатого типа разборный

Всё ещё встречаю монтажников, которые путают паянные и разборные пластины — будто сравнивают велосипед с грузовиком. Особенно когда речь о замене межконтурных теплообменников в котлах, где каждый миллиметр прокладки влияет на давление.

Конструкция, которую не упростишь

За последние пять лет собрал штук тридцать теплообменник пластинчатого типа разборный для объектов ООО Пекин Чжунли Чуанъе. Заметил закономерность: китайские производители стали делать стальные пластины толще на 0,2 мм, но с более глубокой штамповкой. Вроде мелочь, а на промывке кислотой видно — меньше деформаций.

Прокладки из EPDM выдерживают до 140°C, но если в системе есть гликолевые смеси — лучше брать варианты с NBR. Как-то поставили на хлебозаводе с пропиленгликолем, через полгода началось расслоение. Пришлось экстренно менять весь блок.

Самое сложное — подобрать схему компоновки пластин под конкретный насос. Для циркуляционных систем с низким перепадом давлений иногда приходится ставить диагональное расположение, хотя это удорожает конструкцию на 15-20%.

Монтажные нюансы, о которых не пишут в инструкциях

При обвязке котлов от ООО Пекин Чжунли Чуанъе всегда оставляю запас по длине стяжных болтов — хотя бы две резьбы. После первых тепловых расширений обязательно нужна подтяжка, иначе появятся протечки по углам.

Запомнился случай на мясокомбинате: заказчик сэкономил на фланцевых прокладках, поставил паронитовые. Через три месяца теплообменник начал ?потеть? в местах контакта с рамой. При разборке обнаружили коррозию направляющих.

Сейчас всегда рекомендую ставить диэлектрические муфты между теплообменником и трубопроводами. Особенно в системах с алюминиевыми радиаторами — блуждающие токи разносят оборудование за сезон.

Промывка: когда химия опаснее накипи

Для очистки от солей жёсткости использую лимонную кислоту с ингибитором Коррозийность некоторых реагентов выше, чем у самой накипи — видел, как после промывки хлорсодержащими составами пластины становились тоньше на 0,5 мм.

Важный момент: при промывке разборных теплообменников нельзя подавать давление выше 1,5 атм. Иначе прокладки сдвигаются с пазов. Лучше прокачивать раствор малым насосом с реверсом каждые 10 минут.

После сервисного обслуживания всегда проверяю геометрию пакета пластин. Если разница в толщине более 3% — собираю заново с новой стяжной системой. Иначе вибрация обеспечена.

Расчётные ошибки и как их избежать

Многие инженеры забывают, что теплообменник пластинчатого типа разборный теряет до 7% эффективности при работе на частичной нагрузке. Особенно в схемах с байпасом — там вообще КПД падает катастрофически.

Для объектов с суточными перепадами температур советую устанавливать каскад из двух аппаратов вместо одного крупного. Да, дороже на 30%, но экономия на замене прокладок окупает за два года.

При подборе оборудования для ООО Пекин Чжунли Чуанъе всегда добавляю запас по площади теплообмена минимум 12%. Не из-за китайского качества, просто у нас вода с повышенным содержанием солей — зарастает быстрее.

Ремонтопригодность против надёжности

Разборный теплообменник — палка о двух концах. С одной стороны можно заменить одну пластину, с другой — каждый разбор снижает ресурс прокладок на 15-20%. После трёх сервисов лучше менять весь комплект.

Сейчас пробуем гибридный вариант: паянный блок на высокотемпературном контуре, разборный — на низкотемпературном. Пока результаты обнадёживают — межсервисный интервал увеличился вдвое.

Кстати, о запасных частях. Для оборудования от bjzl.ru всегда заказываю прокладки с тем же кодом, что и сам аппарат. Универсальные аналоги часто не держат давление выше 8 атм.

Эксплуатация в нестандартных условиях

На северных объектах сталкивался с замерзанием контуров ГВС в теплообменник пластинчатого типа разборный. Решение — установка датчиков потока с автоматическим сливом при остановке циркуляции. Дорого, но дешевле замены зимой.

В пищевых производствах важно учитывать санитарные требования. Нержавеющие пластины AISI 316 — обязательно, причём с полировкой не ниже 0,8 мкм. Иначе в микротрещинах начинают развиваться бактерии.

Сейчас тестируем новую схему с подогревом прокладочных материалов перед сборкой. Вроде бы ерунда — прогреть феном до 40°C, но эластичность улучшается заметно. Особенно для резины, которая хранилась на холоде.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

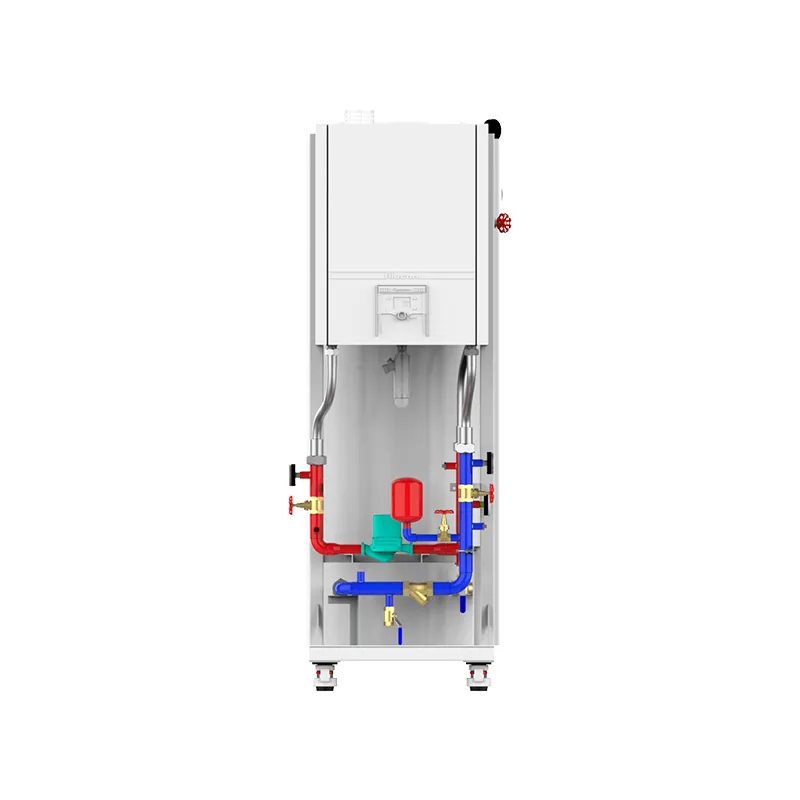

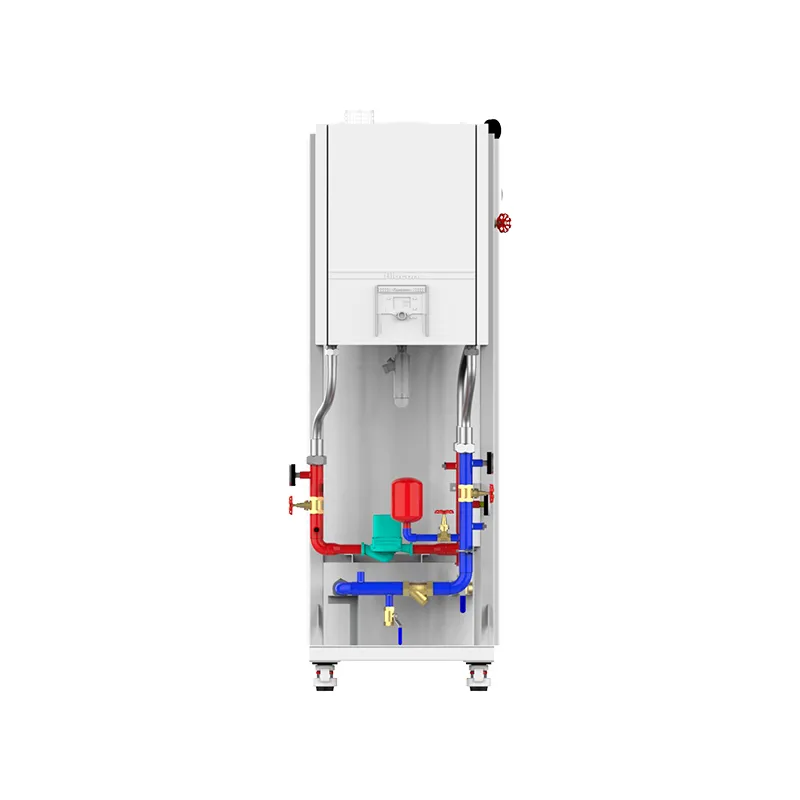

CONDENSING 150 Котел настенный конденсационный газовый водонагревательный с полным предварительным смешением KAZIS

CONDENSING 150 Котел настенный конденсационный газовый водонагревательный с полным предварительным смешением KAZIS -

ELE 300 Электрический водогрейный котел KAZIS

ELE 300 Электрический водогрейный котел KAZIS -

VOLUME 150-1000 Газовый котел водонагревательный емкостной KAZIS

VOLUME 150-1000 Газовый котел водонагревательный емкостной KAZIS -

COMPACT 1100 Конденсационный высоконапорный водогрейный котел KAZIS COMPACT

COMPACT 1100 Конденсационный высоконапорный водогрейный котел KAZIS COMPACT -

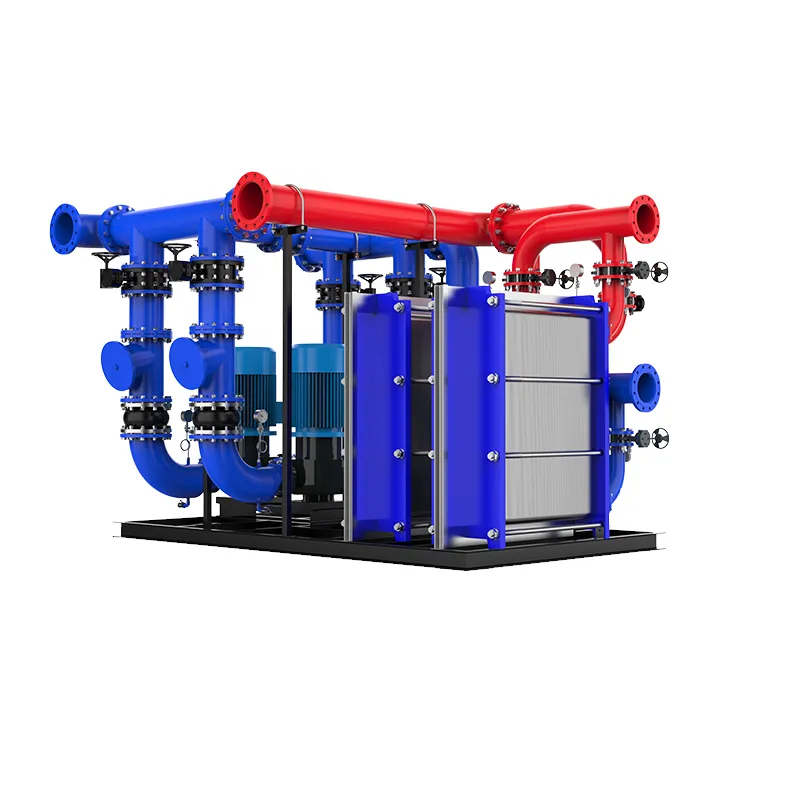

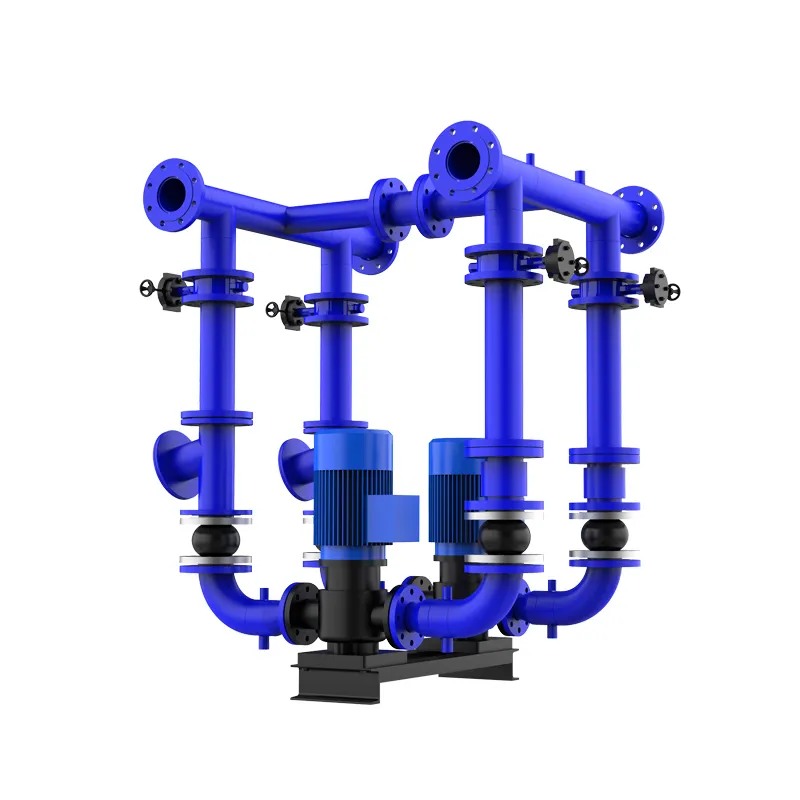

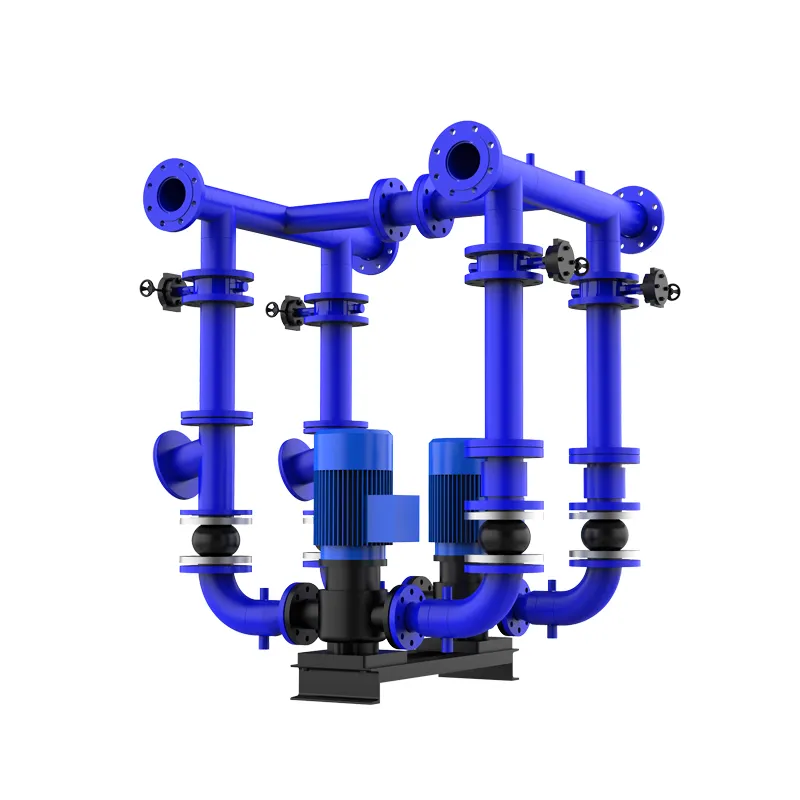

HR-1200 Теплообменный узел KAZIS

HR-1200 Теплообменный узел KAZIS -

HR-650 Теплообменный узел KAZIS

HR-650 Теплообменный узел KAZIS -

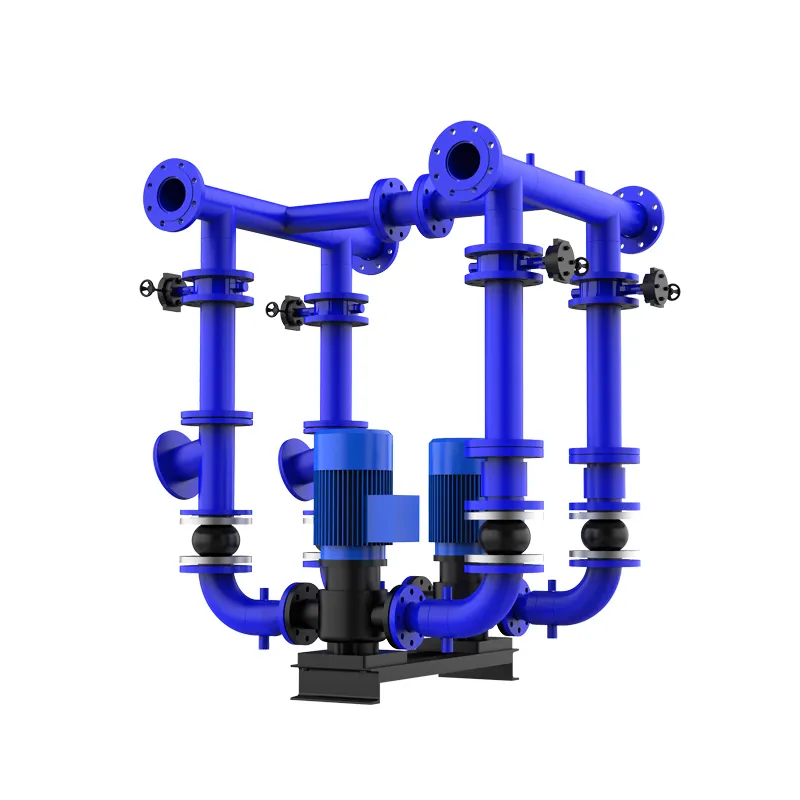

HX-10-700 Теплообменный циркуляционный узел KAZIS

HX-10-700 Теплообменный циркуляционный узел KAZIS -

XH-2-200 Циркуляционный узел KAZIS

XH-2-200 Циркуляционный узел KAZIS -

XH-3-200 Циркуляционный узел KAZIS

XH-3-200 Циркуляционный узел KAZIS -

CONDENSING 350 Котел напольный конденсационный газовый водонагревательный с полным предварительным смешением KAZIS

CONDENSING 350 Котел напольный конденсационный газовый водонагревательный с полным предварительным смешением KAZIS -

XH-2-25 Циркуляционный узел KAZIS

XH-2-25 Циркуляционный узел KAZIS -

SHIELD 230 Малый блочно-модульный теплоисточник KAZIS

SHIELD 230 Малый блочно-модульный теплоисточник KAZIS

Связанный поиск

Связанный поиск- Пластинчатый паяный теплообменник ридан производитель

- Мобильный теплоисточник для строительства основный покупатель

- Предварительно изготовленная котельная

- пластинчатый теплообменник смета

- Промышленный теплообменный узел производитель

- полу конденсационный котел

- Промышленные электрические котлы

- Водогрейный котел

- настенные газовые котлы двухконтурные производители

- Промышленный теплообменный узел