Теплообменник алюминиевый пластинчатый основный покупатель

В последнее время наблюдается повышенный интерес к алюминиевым пластинчатым теплообменникам. Часто слышу мнение, что это универсальное решение, подходящее абсолютно для любых задач. Это, конечно, не совсем так. Хотя они и обладают целым рядом преимуществ, выбор подходящего типа и конфигурации – задача непростая, требующая понимания конкретных условий эксплуатации и, конечно, опыта. Попытаюсь поделиться некоторыми наблюдениями, которые накопились за годы работы.

Преимущества и недостатки пластинчатых теплообменников

Первое, что бросается в глаза – компактность и высокая теплопередача. Пластинчатые конструкции позволяют максимально увеличить площадь теплообмена при минимальном объеме. Это особенно актуально, когда ограничены размеры помещения или вес оборудования. Но стоит учитывать, что алюминий обладает меньшей теплопроводностью, чем, например, медь, что влияет на эффективность при работе с агрессивными средами или в условиях значительного перепада температур. Например, работа с высокотемпературными парами требует особого подхода к материалу и конструкции.

Я помню один случай, когда нам предложили установить стандартный алюминиевый пластинчатый теплообменник в системе охлаждения промышленного оборудования, работающего при температуре выше 150 градусов Цельсия. После нескольких месяцев эксплуатации возникли проблемы с коррозией и снижением производительности. Пришлось менять оборудование на нержавеющее. Это был дорогостоящий и неприятный урок. В таких случаях, выбор материала – это не просто вопрос стоимости, а вопрос надежности и долговечности.

Влияние рабочих параметров на выбор пластинчатого теплообменника

Важно учитывать не только температуру, но и давление, агрессивность среды, а также наличие примесей. Например, если в теплоносителе содержатся твердые частицы, необходимо выбирать конструкции с повышенной устойчивостью к загрязнениям и возможностью очистки. Иногда использование специальных покрытий может значительно продлить срок службы теплообменника. Это, кстати, часто недооценивают, считают лишней тратой.

Наше предприятие, ООО Пекин Чжунли Чуанъе Электромеханическое Оборудование, специализируется на производстве водогрейных котлов и интеграции теплоснабжающего оборудования. Мы часто сталкиваемся с вопросами выбора оптимального типа теплообменника для различных применений. Иногда клиенты выбирают пластинчатые теплообменники только из-за их компактности, не учитывая, что другие типы, например, кожухотрубные, могут оказаться более эффективными и долговечными в определенных условиях. И выбор, и расчеты - это не просто математика, это опыт.

Технологии производства и контроль качества

Современные технологии производства алюминиевых пластинчатых теплообменников позволяют создавать конструкции высокой точности и надежности. Однако, качество материалов и сборки – это критически важный фактор. Важно, чтобы пластины были изготовлены из качественного алюминиевого сплава, а сборка проводилась с использованием современных технологий и оборудования. Некачественная сборка может привести к утечкам и снижению производительности.

Мы используем многослойные системы контроля качества на всех этапах производства. Проверяется качество материалов, геометрия пластин, герметичность сварных швов и соответствие готового изделия техническим требованиям. Это позволяет нам гарантировать высокое качество нашей продукции. К сожалению, на рынке встречаются изделия низкого качества, изготовленные из некачественного алюминия или собранные с нарушениями технологических процессов. И такие изделия могут быстро выйти из строя.

Особенности монтажа и эксплуатации

Правильный монтаж – это половина успеха. Необходимо соблюдать все рекомендации производителя, обеспечить правильную герметизацию соединения и правильно подобрать фитинги. Кроме того, важно правильно эксплуатировать теплообменник, избегать перегрузок и использовать только рекомендованные теплоносители.

Недавно мы консультировали заказчика по поводу монтажа большого алюминиевого пластинчатого теплообменника в системе отопления здания. Оказалось, что монтажники не учли расширение и сжатие алюминия при изменении температуры, что привело к образованию напряжения в конструкции и, в конечном итоге, к повреждению пластин. К счастью, удалось своевременно обнаружить проблему и устранить ее, но это потребовало дополнительных затрат и времени.

Примеры из практики

Например, у нас был заказ на изготовление пластинчатого теплообменника для системы охлаждения реактора в химической промышленности. Рабочие условия были очень агрессивными: высокие температуры, давление, коррозионная среда. Для решения этой задачи мы использовали специальные алюминиевые сплавы с добавками, повышающими их устойчивость к коррозии. Также мы предусмотрели возможность очистки пластин от загрязнений. Этот теплообменник успешно эксплуатируется уже несколько лет и продолжает выполнять свои функции.

И наоборот, иногда можно встретить попытки применять пластинчатые теплообменники в задачах, для которых они не предназначены. Например, для охлаждения высокотемпературных потоков. В таких случаях эффективность и долговечность теплообменника существенно снижаются. Поэтому важно тщательно анализировать все условия эксплуатации и выбирать подходящий тип оборудования.

Перспективы развития пластинчатых теплообменников

Развитие технологий производства и материалов позволяет создавать алюминиевые пластинчатые теплообменники с улучшенными характеристиками: более высокой теплопередачей, повышенной устойчивостью к коррозии и более длительным сроком службы. Кроме того, разрабатываются новые конструкции, оптимизированные для работы в экстремальных условиях.

ООО Пекин Чжунли Чуанъе Электромеханическое Оборудование активно следит за новыми тенденциями в области теплообменного оборудования и постоянно совершенствует свою продукцию. Мы уверены, что пластинчатые теплообменники будут продолжать оставаться одним из самых популярных и эффективных решений для теплообмена в различных отраслях промышленности.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

CONDENSING 1400 Котел напольный конденсационный газовый водонагревательный с полным предварительным смешением KAZIS

CONDENSING 1400 Котел напольный конденсационный газовый водонагревательный с полным предварительным смешением KAZIS -

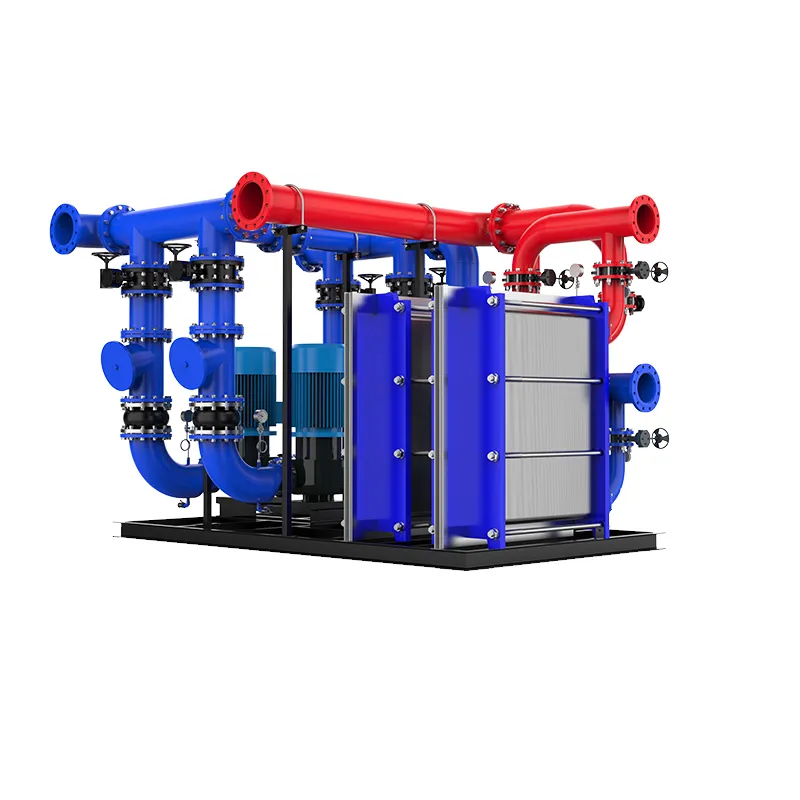

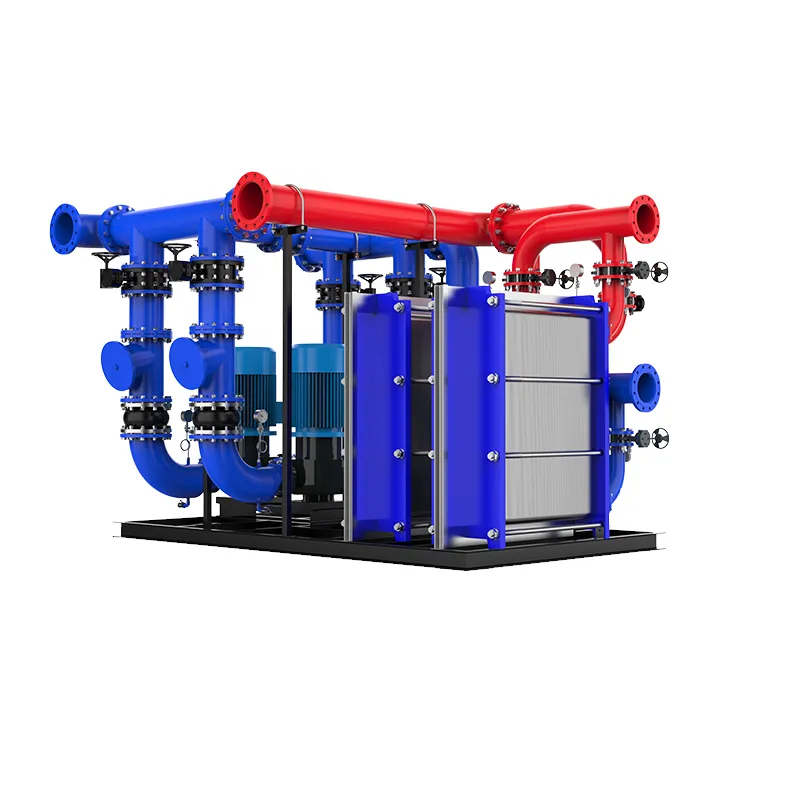

HR-3200 Теплообменный узел KAZIS

HR-3200 Теплообменный узел KAZIS -

ELE 60 Электрический водогрейный котел KAZIS

ELE 60 Электрический водогрейный котел KAZIS -

COMPACT 1400 Конденсационный высоконапорный водогрейный котел KAZIS COMPACT

COMPACT 1400 Конденсационный высоконапорный водогрейный котел KAZIS COMPACT -

ELE 270 Электрический водогрейный котел KAZIS

ELE 270 Электрический водогрейный котел KAZIS -

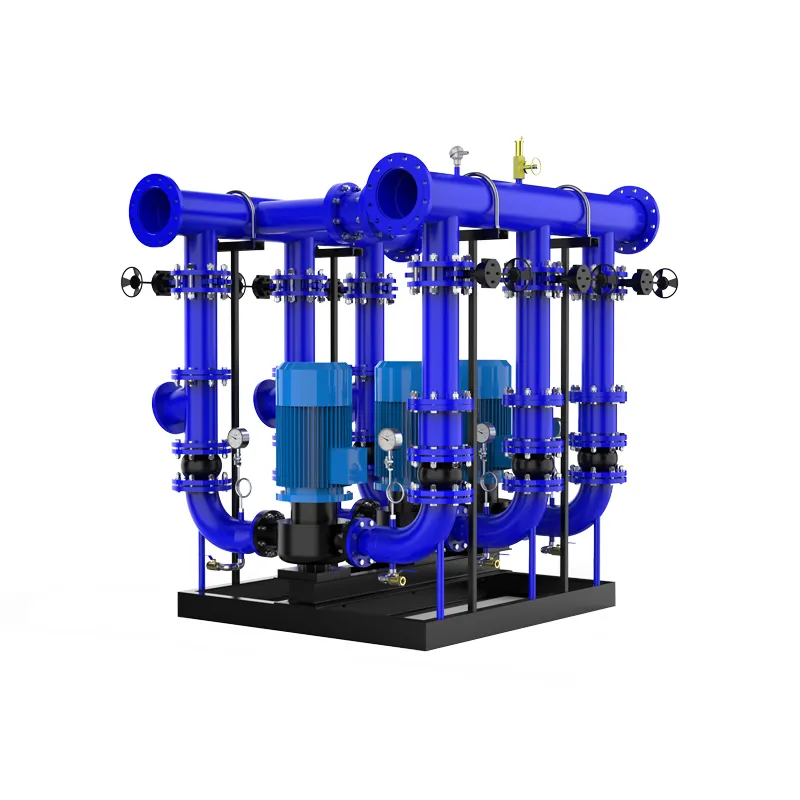

HX-10-1000 Теплообменный циркуляционный узел KAZIS

HX-10-1000 Теплообменный циркуляционный узел KAZIS -

SHIELD 2800 (1400×2) Блочно-модульный теплоисточник KAZIS

SHIELD 2800 (1400×2) Блочно-модульный теплоисточник KAZIS -

HX-10-700 Теплообменный циркуляционный узел KAZIS

HX-10-700 Теплообменный циркуляционный узел KAZIS -

CONDENSING 200 Котел настенный конденсационный газовый водонагревательный с полным предварительным смешением KAZIS

CONDENSING 200 Котел настенный конденсационный газовый водонагревательный с полным предварительным смешением KAZIS -

SHIELD 70 Малый блочно-модульный теплоисточник KAZIS

SHIELD 70 Малый блочно-модульный теплоисточник KAZIS -

XH-3-50 Циркуляционный узел KAZIS

XH-3-50 Циркуляционный узел KAZIS -

ELE 480 Электрический водогрейный котел KAZIS

ELE 480 Электрический водогрейный котел KAZIS

Связанный поиск

Связанный поиск- пб паровых и водогрейных котлов

- Производитель газовых котлов водонагревательных емкостных

- пластинчатые паяные теплообменники купить

- блочно модульная котельная с трехходовыми котлами

- Теплообменник пластинчатого типа разборный производитель

- стальной газовый водогрейный котел

- Блочно-модульный узел

- производители парапетных газовых котлов

- Настенный котел с полным предварительным смешением основный покупатель

- водогрейный двухконтурный газовый котел