Теплогенерирующий узел

Пожалуй, самый распространенный вопрос, который задают начинающие инженеры и проектировщики – 'Что вообще такое теплогенерирующий узел?' Часто воспринимают это как простую 'коробку', где что-то горит и вода греется. Но на деле, это гораздо сложнее. Это целая система, и от ее грамотной организации зависит эффективность всего предприятия. Я вот, работаю в этой сфере уже лет десять, и каждый раз удивляюсь, насколько недооценивают важность правильного проектирования и последующей эксплуатации.

Что такое теплогенерирующий узел: определение и основные компоненты

Если говорить простым языком, то теплогенерирующий узел – это комплекс оборудования, предназначенный для производства тепла, которое затем используется для различных нужд – отопления, горячего водоснабжения, технологических процессов. Включает в себя, как правило, котел (газовый, мазутный, твердотопливный), насосы, системы безопасности, а также, в некоторых случаях, теплообменники. По сути, это точка, откуда 'отправляется' тепловая энергия к потребителям.

Классический теплогенерирующий узел для промышленного объекта состоит из котла, обеспечивающего нагрев воды до нужной температуры, системы водоподготовки для предотвращения коррозии и образования накипи, набора автоматики и контрольно-измерительных приборов (КИП) для управления процессом и обеспечения безопасности, а также системы подачи топлива и отвода продуктов сгорания. Важно понимать, что это лишь базовый набор, и в зависимости от специфики объекта, в систему могут быть добавлены дополнительные элементы, такие как дымоудаление, системы рекуперации тепла, и т.д.

Но многие, к сожалению, при проектировании теплогенерирующего узла сосредотачиваются только на котле, забывая о всей остальной инфраструктуре. А это критическая ошибка. Неправильно подобранные насосы, отсутствие эффективной системы водоподготовки или неисправный автоматический регулятор могут существенно снизить эффективность всего узла и увеличить эксплуатационные расходы. Именно поэтому, комплексный подход – это залог успеха.

Проектирование теплогенерирующего узла: ключевые аспекты

Проектирование теплогенерирующего узла – это многоэтапный процесс, требующий учета множества факторов. На первом этапе необходимо определить тепловые потребности объекта – сколько тепла нужно, при какой температуре и с какой частотой. Это, безусловно, краеугольный камень всего проекта. Потом приступают к выбору типа котла – газовый, мазутный, твердотопливный, электрический. Выбор зависит от множества факторов: доступность топлива, стоимость, экологические нормы, требуемая мощность. Наша компания, ООО Пекин Чжунли Чуанъе Электромеханическое Оборудование, специализируется на интеграции теплоснабжающего оборудования, и мы часто сталкиваемся с ситуациями, когда заказчики выбирают котел, исходя из стоимости, не учитывая долгосрочные перспективы эксплуатации и стоимость обслуживания.

Далее следует проектирование системы водоподготовки и автоматизации. Оптимальное решение – это использование автоматизированных систем управления, которые позволяют контролировать и регулировать процесс горения, давление в котле, температуру воды и другие параметры. Современные системы автоматизации позволяют не только повысить эффективность работы теплогенерирующего узла, но и значительно снизить риск аварийных ситуаций. Я помню один случай, когда у нас на одном из предприятий произошелрыв из-за неправильно настроенной автоматики. В результате, была повреждена часть оборудования и пришлось остановить производство на несколько дней. Это был очень болезненный урок, который мы стараемся не повторять.

Важно также учитывать экологические нормы и требования к выбросам вредных веществ. Современные теплогенерирующие узлы должны быть оснащены системами очистки дымовых газов, чтобы соответствовать самым строгим экологическим стандартам. Это не только вопрос соблюдения законодательства, но и вопрос ответственности перед обществом.

Типичные проблемы и решения

В процессе эксплуатации теплогенерирующего узла неизбежно возникают различные проблемы. Одна из самых распространенных – это образование накипи и отложений на стенках котла и теплообменников. Это приводит к снижению эффективности теплообмена и увеличению энергопотребления. Для борьбы с этой проблемой используются различные методы – установка систем водоподготовки, регулярная промывка оборудования, использование специальных реагентов.

Еще одна распространенная проблема – это неисправность автоматики и контрольно-измерительных приборов. Регулярная проверка и калибровка оборудования, а также своевременный ремонт неисправностей позволяют предотвратить аварийные ситуации и обеспечить бесперебойную работу теплогенерирующего узла. Мы в ООО Пекин Чжунли Чуанъе Электромеханическое Оборудование предлагаем услуги по диагностике и ремонту автоматики и КИП, а также по модернизации существующих систем.

Нельзя забывать и о необходимости регулярного технического обслуживания оборудования. Плановые осмотры, смазка, замена изношенных деталей – все это позволяет продлить срок службы теплогенерирующего узла и снизить затраты на его эксплуатацию. В противном случае, можно столкнуться с серьезными поломками и дорогостоящим ремонтом.

Перспективы развития теплогенерирующих узлов

В настоящее время наблюдается тенденция к повышению эффективности теплогенерирующих узлов и снижению их негативного воздействия на окружающую среду. Это достигается за счет использования современных технологий, таких как когенерация (производство тепла и электроэнергии), рекуперация тепла, использование возобновляемых источников энергии (солнечной, геотермальной). Кроме того, активно развиваются системы управления на основе искусственного интеллекта, которые позволяют оптимизировать работу теплогенерирующего узла в режиме реального времени.

В перспективе теплогенерирующие узлы будут становиться все более автоматизированными, энергоэффективными и экологически чистыми. Это будет способствовать снижению затрат на производство тепла и улучшению экологической обстановки. Мы внимательно следим за этими тенденциями и стараемся внедрять новые технологии в нашу работу. Наша цель - предлагать нашим клиентам самые современные и эффективные решения.

Например, сейчас мы активно разрабатываем проекты по интеграции теплогенерирующих узлов с системами накопления энергии, что позволяет повысить их гибкость и устойчивость к перебоям в электроснабжении. Это особенно актуально для объектов, имеющих критически важные технологические процессы.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

HR-400 Теплообменный узел KAZIS

HR-400 Теплообменный узел KAZIS -

HR-800 Теплообменный узел KAZIS

HR-800 Теплообменный узел KAZIS -

CONDENSING 5600 Котел напольный конденсационный газовый водонагревательный с полным предварительным смешением KAZIS

CONDENSING 5600 Котел напольный конденсационный газовый водонагревательный с полным предварительным смешением KAZIS -

COMPACT 5600 Конденсационный высоконапорный водогрейный котел KAZIS COMPACT

COMPACT 5600 Конденсационный высоконапорный водогрейный котел KAZIS COMPACT -

SHIELD 90 Малый блочно-модульный теплоисточник KAZIS

SHIELD 90 Малый блочно-модульный теплоисточник KAZIS -

CONDENSING 115 Котел настенный конденсационный газовый водонагревательный с полным предварительным смешением KAZIS

CONDENSING 115 Котел настенный конденсационный газовый водонагревательный с полным предварительным смешением KAZIS -

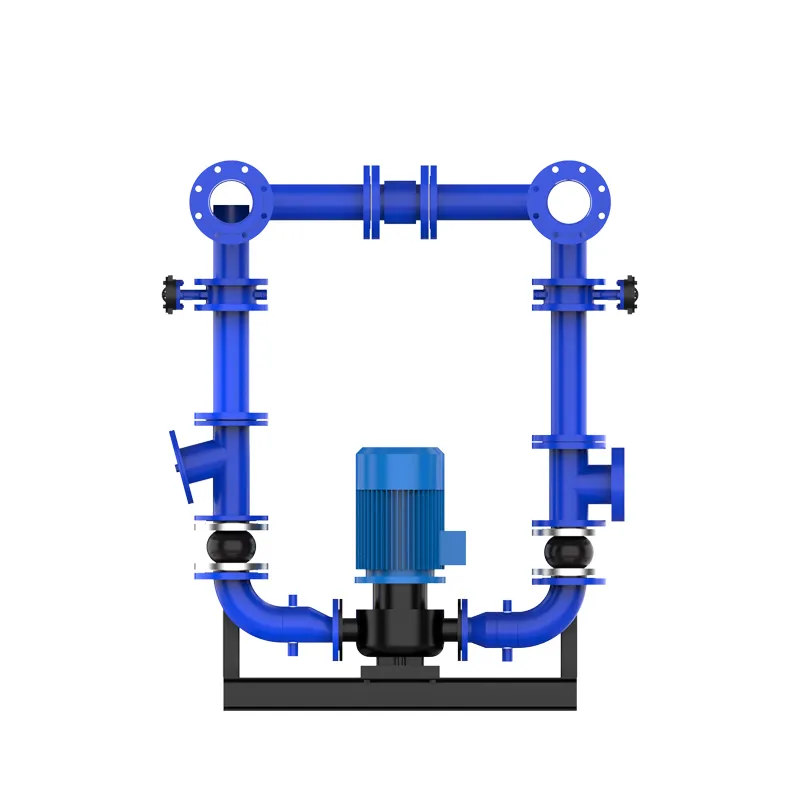

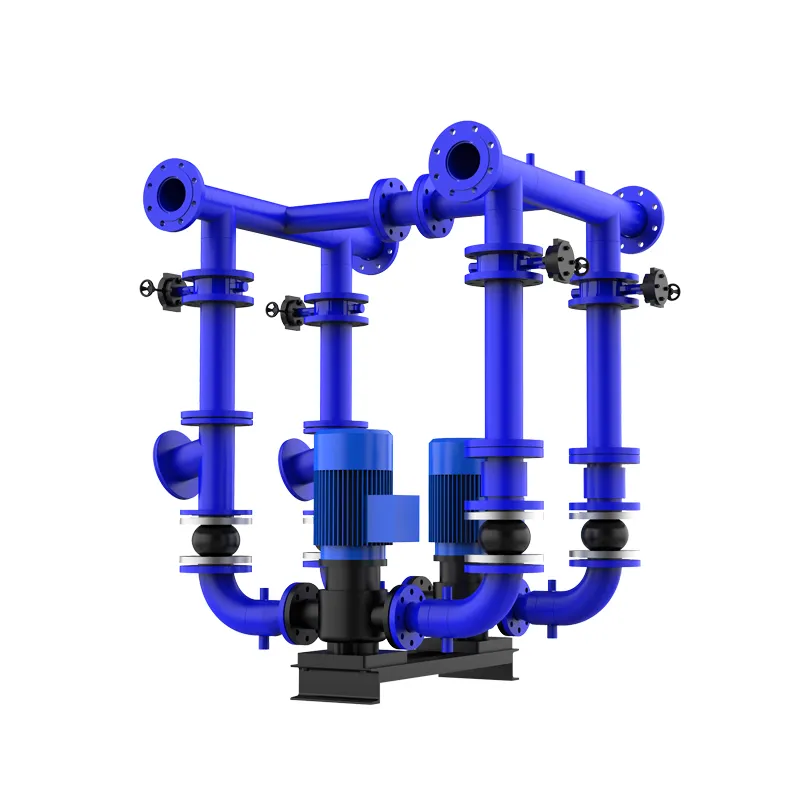

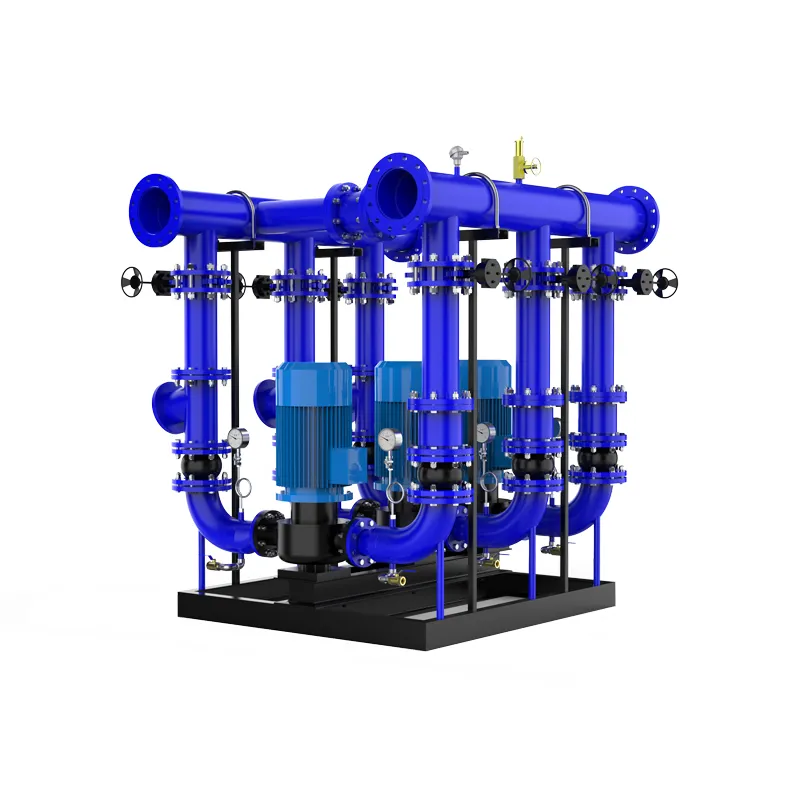

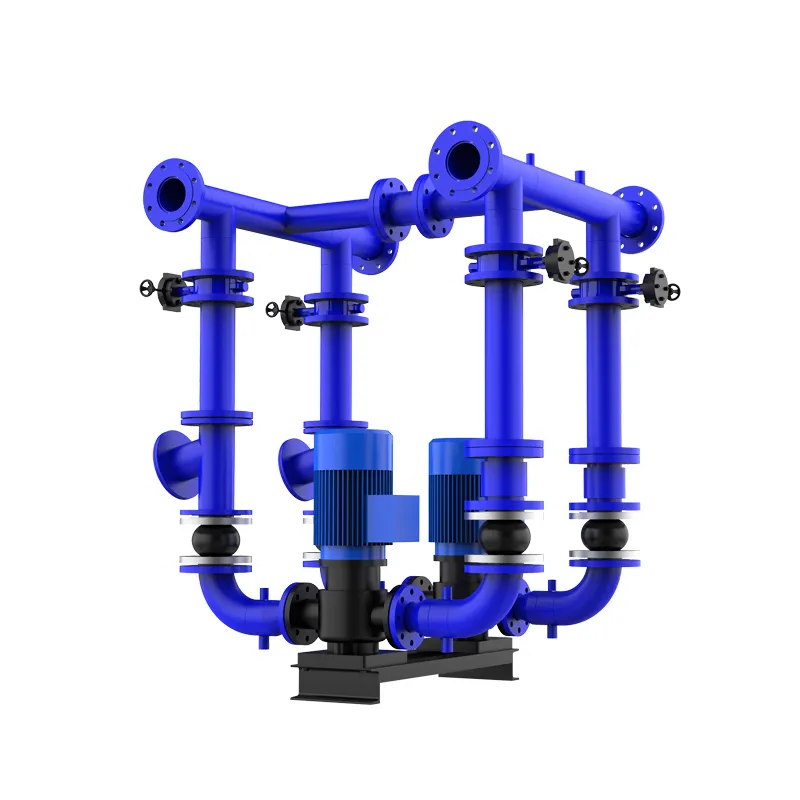

XH-3-300 Циркуляционный узел KAZIS

XH-3-300 Циркуляционный узел KAZIS -

XH-2-50 Циркуляционный узел KAZIS

XH-2-50 Циркуляционный узел KAZIS -

ELE 180 Электрический водогрейный котел KAZIS

ELE 180 Электрический водогрейный котел KAZIS -

HR-1680 Теплообменный узел KAZIS

HR-1680 Теплообменный узел KAZIS -

CONDENSING 535 Котел напольный конденсационный газовый водонагревательный с полным предварительным смешением KAZIS

CONDENSING 535 Котел напольный конденсационный газовый водонагревательный с полным предварительным смешением KAZIS -

ELE 720 Электрический водогрейный котел KAZIS

ELE 720 Электрический водогрейный котел KAZIS

Связанный поиск

Связанный поиск- конденсационные котлы одноконтурные напольные

- Vertical Inline Circulation Pump

- теплообменник пластинчатый расценка

- купить напольный конденсационный котел

- Трехходовой водогрейный котел основный покупатель

- Теплообменник пластинчатый для теплого пола производитель

- Промышленный теплообменный узел производитель

- плюсы конденсационного котла

- Котлов настенных конденсационных газовых водонагревательных основный покупатель

- Высокоэффективные конденсационные котлы основный покупатель