Промышленный теплообменный узел

Промышленный теплообменный узел – это, на первый взгляд, простая система. Притоки и оттоки теплоносителей, теплообменники, насосы, датчики… И все должно работать стабильно. Но реальность часто оказывается гораздо сложнее. Мне кажется, многие проектировщики и инженеры недооценивают важность комплексного подхода к проектированию и эксплуатации таких узлов. Часто уделяется слишком мало внимания деталям, а затем возникают проблемы с эффективностью, надежностью и даже безопасностью. Я уже не раз сталкивался с ситуациями, когда кажущиеся незначительными отклонения в расчетах приводили к серьезным последствиям. Хочу поделиться некоторыми наблюдениями и опытом, который, надеюсь, будет полезен.

Проектирование: залог надежной работы

Первая и, пожалуй, самая важная стадия – это проектирование. Сразу скажу, что полагаться исключительно на программные расчеты – это опасный путь. Конечно, современные CAE-системы позволяют точно моделировать тепловые процессы, но они не всегда учитывают все факторы реальной эксплуатации. Например, часто недооценивают влияние изменений в составе теплоносителя, нестабильность параметров энергоснабжения или даже неточность исходных данных о теплопотерях оборудования. Мы однажды столкнулись с ситуацией, когда расчетная мощность теплообменного узла оказалась недостаточной из-за повышенного содержания примесей в теплоносителе. Это потребовало перепроектирования и, как следствие, финансовых потерь и задержек.

Важно тщательно выбирать тип теплообменников. Разные конструкции имеют разные характеристики эффективности и надежности. Например, пластинчатые теплообменники – это хорошо, но они более чувствительны к загрязнениям и требуют более частого обслуживания. В зависимости от специфики процесса, могут потребоваться кожухотрубные теплообменники, ребристые, с двойным или даже тройным потоком. При выборе нужно учитывать не только тепловую мощность, но и требования к давлению, температуре и типу теплоносителей. Не стоит забывать про материалы – они должны быть устойчивы к коррозии и другим агрессивным воздействиям.

Насосное оборудование и управление потоками

Оптимальный подбор насосного оборудования – это отдельная задача. Насосы должны обеспечивать необходимую производительность и давление при заданных параметрах теплоносителя. Но здесь важно не только подобрать насосы по техническим характеристикам, но и правильно спроектировать систему трубопроводов. Неправильный диаметр труб, слишком большое количество изгибов или узкие места могут привести к повышенному гидравлическому сопротивлению и снижению эффективности работы теплообменного узла. Мы несколько раз сталкивались с проблемой обратного тока жидкости в трубопроводах из-за плохо спроектированной системы артефактов и перепадов давления.

Современные системы автоматического управления позволяют оптимизировать работу насосного оборудования и поддерживать заданные параметры теплообмена. Это может быть реализовано с помощью термостатов, датчиков температуры и давления, а также контроллеров. Важно правильно настроить параметры управления и обеспечить надежную работу датчиков. Слишком агрессивное управление может привести к перегрузке насосов и преждевременному выходу их из строя. А недостаточное управление – к снижению эффективности работы теплообменного узла и увеличению энергопотребления.

Обслуживание и диагностика: ключевые аспекты долговечности

Регулярное обслуживание и диагностика – это залог долговечности и надежности промышленного теплообменного узла. Это включает в себя очистку теплообменников от загрязнений, проверку герметичности соединений, замену изношенных деталей и контроль за состоянием насосного оборудования. Особенно важно проводить регулярный анализ теплоносителя, чтобы вовремя выявить признаки коррозии или загрязнения. Мы используем различные методы диагностики, включая ультразвуковой контроль, тепловизионный анализ и анализ состава теплоносителя.

Важно не только проводить плановые технические осмотры, но и оперативно реагировать на любые неисправности. Даже небольшая утечка или изменение давления может привести к серьезным проблемам. Для мониторинга работы теплообменного узла можно использовать системы SCADA, которые позволяют отслеживать ключевые параметры в режиме реального времени и получать уведомления о возникновении аварийных ситуаций. Это позволяет оперативно реагировать на проблемы и предотвращать их развитие.

Аварийные ситуации: опыт и выводы

Нельзя избежать аварий в процессе эксплуатации промышленного теплообменного узла. Главное – правильно организовать процесс реагирования на аварийные ситуации. Это включает в себя разработку плана действий, обучение персонала и наличие необходимого оборудования для локализации и устранения аварий. Мы однажды столкнулись с серьезной утечкой теплоносителя из-за разрушения трубки в теплообменнике. Благодаря оперативным действиям персонала удалось локализовать утечку и предотвратить серьезные последствия.

Важно анализировать причины каждой аварии и принимать меры для предотвращения их повторения. Это может быть улучшение конструкции оборудования, повышение квалификации персонала или изменение режима эксплуатации. Иногда, даже кажущиеся незначительными изменения в эксплуатации могут привести к серьезным последствиям. Например, резкое изменение температуры или давления теплоносителя может привести к повреждению теплообменников или трубопроводов. Поэтому необходимо строго соблюдать технологические режимы работы и регулярно проводить техническое обслуживание оборудования.

Технологии будущего и перспективы развития

В настоящее время активно развиваются новые технологии в области промышленных теплообменных узлов. Это, в первую очередь, использование интеллектуальных систем управления, которые позволяют оптимизировать работу узла в режиме реального времени и снижать энергопотребление. Также, все большую популярность приобретают компактные теплообменники с высокой эффективностью и низкими эксплуатационными расходами. Особенно перспективным направлением является использование альтернативных источников энергии для нагрева теплоносителя, таких как солнечная энергия или геотермальная энергия. Мы в ООО Пекин Чжунли Чуанъе Электромеханическое Оборудование постоянно следим за новыми технологиями и внедряем их в нашу продукцию.

В заключение хочется сказать, что проектирование, монтаж и эксплуатация промышленного теплообменного узла – это сложный и ответственный процесс. Он требует профессиональных знаний, опыта и внимания к деталям. Не стоит экономить на качестве проектирования и монтажа оборудования, а также на регулярном техническом обслуживании. Только при комплексном подходе можно обеспечить надежную и эффективную работу теплообменного узла и избежать серьезных проблем в будущем. Если у вас возникли вопросы или вам нужна консультация по вопросам проектирования или обслуживания промышленных теплообменных узлов, обращайтесь к нам – мы всегда рады помочь.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

HR-3200 Теплообменный узел KAZIS

HR-3200 Теплообменный узел KAZIS -

CONDENSING 70 Котел настенный конденсационный газовый водонагревательный с полным предварительным смешением KAZIS

CONDENSING 70 Котел настенный конденсационный газовый водонагревательный с полным предварительным смешением KAZIS -

VOLUME 300-3000 Газовый котел водонагревательный емкостной KAZIS

VOLUME 300-3000 Газовый котел водонагревательный емкостной KAZIS -

ELE 270 Электрический водогрейный котел KAZIS

ELE 270 Электрический водогрейный котел KAZIS -

CONDENSING 7000 Котел напольный конденсационный газовый водонагревательный с полным предварительным смешением KAZIS

CONDENSING 7000 Котел напольный конденсационный газовый водонагревательный с полным предварительным смешением KAZIS -

SHIELD 90 Малый блочно-модульный теплоисточник KAZIS

SHIELD 90 Малый блочно-модульный теплоисточник KAZIS -

HR-1200 Теплообменный узел KAZIS

HR-1200 Теплообменный узел KAZIS -

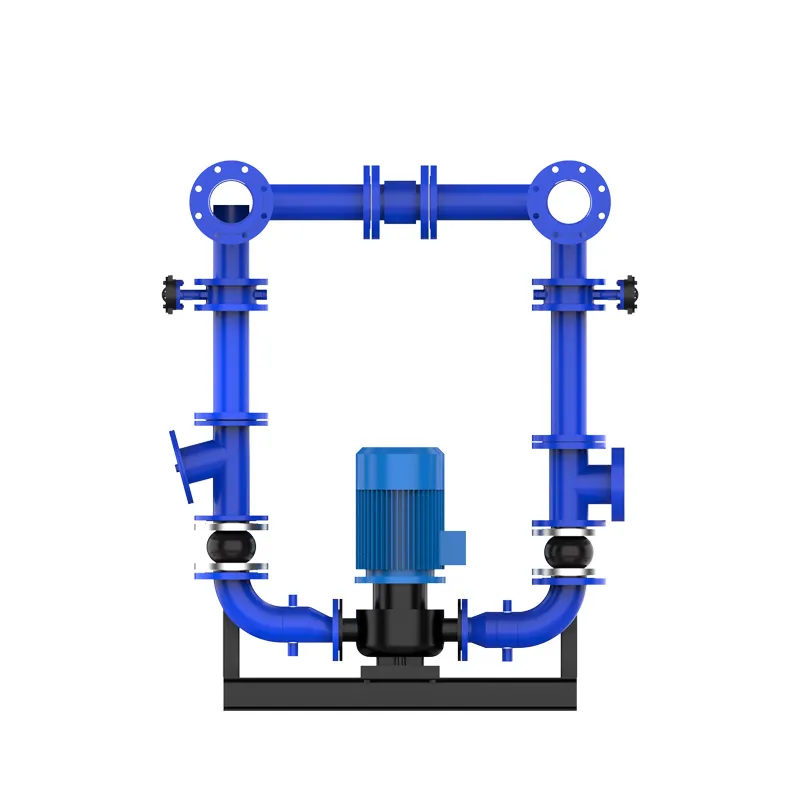

XH-4-100 Циркуляционный узел KAZIS

XH-4-100 Циркуляционный узел KAZIS -

SHIELD 2800 (1400×2) Блочно-модульный теплоисточник KAZIS

SHIELD 2800 (1400×2) Блочно-модульный теплоисточник KAZIS -

COMPACT 1100 Конденсационный высоконапорный водогрейный котел KAZIS COMPACT

COMPACT 1100 Конденсационный высоконапорный водогрейный котел KAZIS COMPACT -

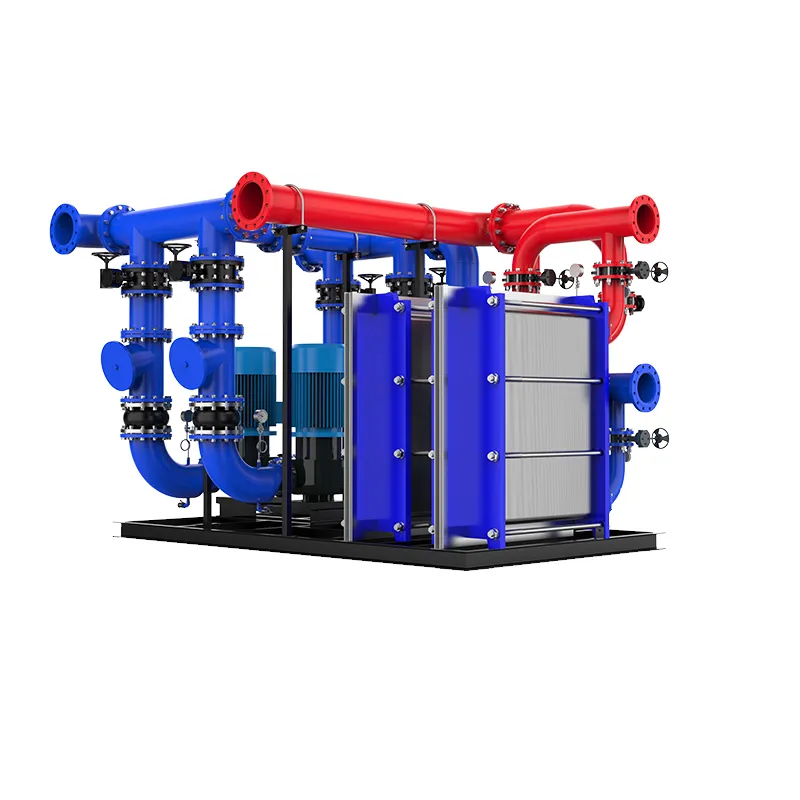

HX-10-1000 Теплообменный циркуляционный узел KAZIS

HX-10-1000 Теплообменный циркуляционный узел KAZIS -

HR-1680 Теплообменный узел KAZIS

HR-1680 Теплообменный узел KAZIS

Связанный поиск

Связанный поиск- чугунные водогрейные котлы

- Сборная энергетическая станция

- Конденсационные котлы основный покупатель

- мобильная дизельная котельная

- Настенный котел с полным предварительным смешением основный покупатель

- Промышленный теплообменный узел

- Нержавеющие пластинчатые теплообменники основный покупатель

- Конденсационный котел 70 квт основный покупатель

- Теплообменники пластинчатые для дома производитель

- Конденсационный высоконапорный водогрейный котел kazis compact основный покупатель