промышленные конденсационные котлы

Когда слышишь 'промышленные конденсационные котлы', многие сразу представляют что-то вроде увеличенного бытового котла. Но на практике разница колоссальная – от выбора материалов до логики управления. У нас в ООО Пекин Чжунли Чуанъе Электромеханическое Оборудование были случаи, когда заказчики требовали 'просто мощный конденсационный котёл', а потом удивлялись, почему стандартная обвязка не выдерживает температурных скачков. Это не просто котлы с дополнительным теплообменником – здесь каждый узел требует отдельного расчёта.

Конструкционные особенности, которые не всегда очевидны

Основное заблуждение – что промышленные конденсационные котлы отличаются только размерами. На деле главное в них – материал теплообменника. Для пищевых производств, например, часто требуется нержавеющая сталь особой марки, а не стандартная кислотостойкая сталь. Мы на своем сайте https://www.bjzl.ru не просто так указываем технические детали – потому что видели, как котлы выходят из строя из-за несоответствия среды.

Ещё один нюанс – расположение конденсационного блока. В проекте для льняного комбината в Иваново изначально смонтировали вертикальный отвод конденсата, но при пиковых нагрузках начался подсос воздуха. Пришлось переделывать на наклонную схему с дренажным карманом – мелочь, которая стоила трёх неделей простоев.

Третий момент – автоматика. Современные системы типа Siemens PCS7 хороши для стабильных режимов, но когда речь идёт о сезонных производствах (например, сахарные заводы), лучше подходят каскадные схемы с ручными дублёрами. Мы в Чжунли Чуанъе как раз делаем упор на гибридные решения – не самое дешёвое, но зато надёжное.

Реальные кейсы монтажа и эксплуатации

В 2022 году ставили три промышленных конденсационных котла на деревообрабатывающем предприятии под Вологдой. Заказчик настаивал на минимальном расстоянии между котлами – мол, место дорогое. В итоге при первом же тестовом пуске выяснилось, что выхлопные патрубки создают взаимные помехи. Пришлось разводить с промежутком в 1.2 метра – потеряли площадь, но зато избежали постоянных сбоев.

Ещё запомнился случай с химическим комбинатом, где проектировщики не учли состав дымовых газов. После месяца работы теплообменник покрылся сернокислыми отложениями – обычная промывка не помогала. Сделали систему подачи нейтрализатора непосредственно в дымоход, но это уже была переделка.

А вот на пивоварне в Калининграде наши котлы работают уже пятый год без серьёзных вмешательств. Секрет – правильный подбор насосных групп и регулярный мониторинг pH конденсата. Кстати, для пищевых производств мы всегда рекомендуем ставить дополнительные сепараторы – экономия на них потом выходит боком.

Экономика и мифы об окупаемости

Многие считают, что промышленные конденсационные котлы окупаются за 2-3 года. На практике – только при условии стабильной нагрузки выше 70%. Для сезонных производств срок может растянуться до 5-7 лет. Мы в ООО Пекин Чжунли Чуанъе Электромеханическое Оборудование всегда делаем расширенный расчёт – не только по паспортным данным, но и с учётом реальных циклов работы предприятия.

Частая ошибка – экономия на системе подпитки. Дешёвые деаэраторы не обеспечивают нужное содержание кислорода, и теплообменники начинают корродировать. Лучше сразу ставить вакуумные установки, даже если проект дороже на 15-20%.

И ещё про температуру обратки. Идеальные 40°C из учебников редко достижимы в реальности. Мы обычно закладываем запас по материалу теплообменника – чтобы выдерживал периодические подъёмы до 55-60°C. Это немного снижает КПД, но зато увеличивает ресурс.

Сервисные истории и типовые проблемы

Самая неприятная поломка, с которой сталкивались – трещины в сварных швах камеры сгорания после полутора лет эксплуатации. Производитель винил русскую зиму, но при детальном анализе выяснилось – вибрации от соседнего компрессора не учли при монтаже. Теперь всегда требуем виброграммы помещения.

Ещё характерная проблема для России – качество газа. В том же Вологодском случае пришлось менять форсунки после первого отопительного сезона – местный газ имел нестабильный состав. Сейчас рекомендуем ставить газовые анализаторы в стандартной комплектации, даже если заказчик сопротивляется.

А вот с системой отвода конденсата вообще отдельная история. По нормативам нужно нейтрализовать, но на практике многие предприятия просто сливают в канализацию. Мы стали комплектовать компактные нейтрализационные установки – дороже, но спокойнее.

Перспективы и что мы пробуем внедрять

Сейчас экспериментируем с гибридными схемами – промышленные конденсационные котлы плюс тепловые насосы для предподогрева. На тестовом объекте в Подмосковье удалось снизить расход газа на 12-15%, но пока система требует тонкой настройки. Думаем, это перспективно для производств с низкотемпературными технологическими циклами.

Ещё интересное направление – интеграция с системами рекуперации дымовых газов. Стандартные решения не всегда эффективны, особенно при переменных нагрузках. Разрабатываем собственную схему с плавающим режимом работы – первые испытания на сайте bjzl.ru обещаем опубликовать к концу года.

И конечно, материалы. Последние три года постепенно переходим на алюминиево-кремниевые сплавы для теплообменников – дороже, но зато лучше держат температурные деформации. Для российского климата с его перепадами это критически важно.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

COMPACT 1400 Конденсационный высоконапорный водогрейный котел KAZIS COMPACT

COMPACT 1400 Конденсационный высоконапорный водогрейный котел KAZIS COMPACT -

ELE 270 Электрический водогрейный котел KAZIS

ELE 270 Электрический водогрейный котел KAZIS -

ELE 420 Электрический водогрейный котел KAZIS

ELE 420 Электрический водогрейный котел KAZIS -

COMPACT 4200 Конденсационный высоконапорный водогрейный котел KAZIS COMPACT

COMPACT 4200 Конденсационный высоконапорный водогрейный котел KAZIS COMPACT -

WALLCON 200 Котел настенный конденсационный из нержавеющей стали KAZIS

WALLCON 200 Котел настенный конденсационный из нержавеющей стали KAZIS -

SHIELD 70 Малый блочно-модульный теплоисточник KAZIS

SHIELD 70 Малый блочно-модульный теплоисточник KAZIS -

COMPACT 350 Конденсационный высоконапорный водогрейный котел KAZIS COMPACT

COMPACT 350 Конденсационный высоконапорный водогрейный котел KAZIS COMPACT -

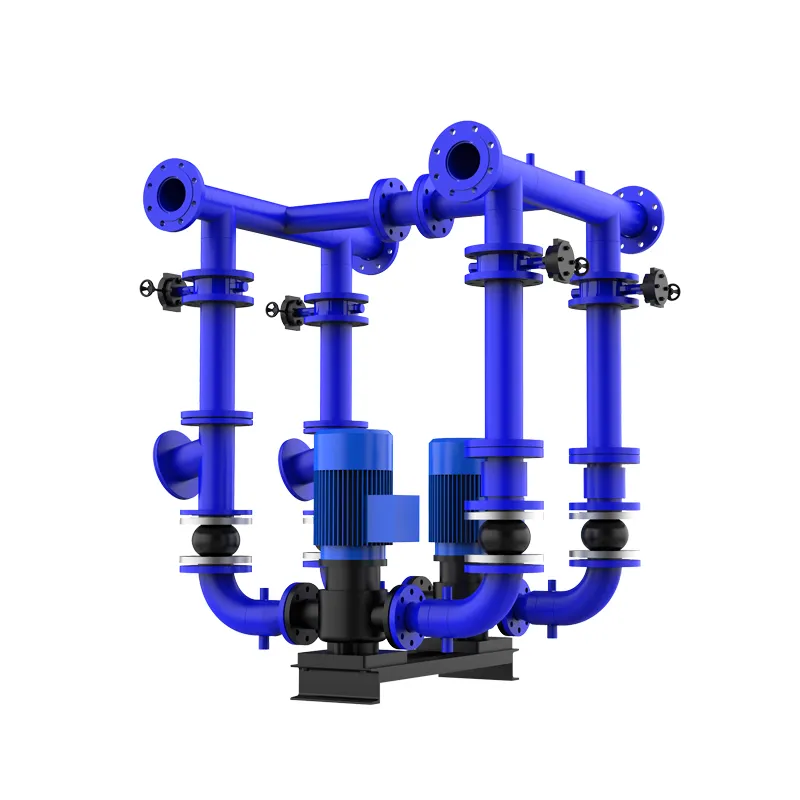

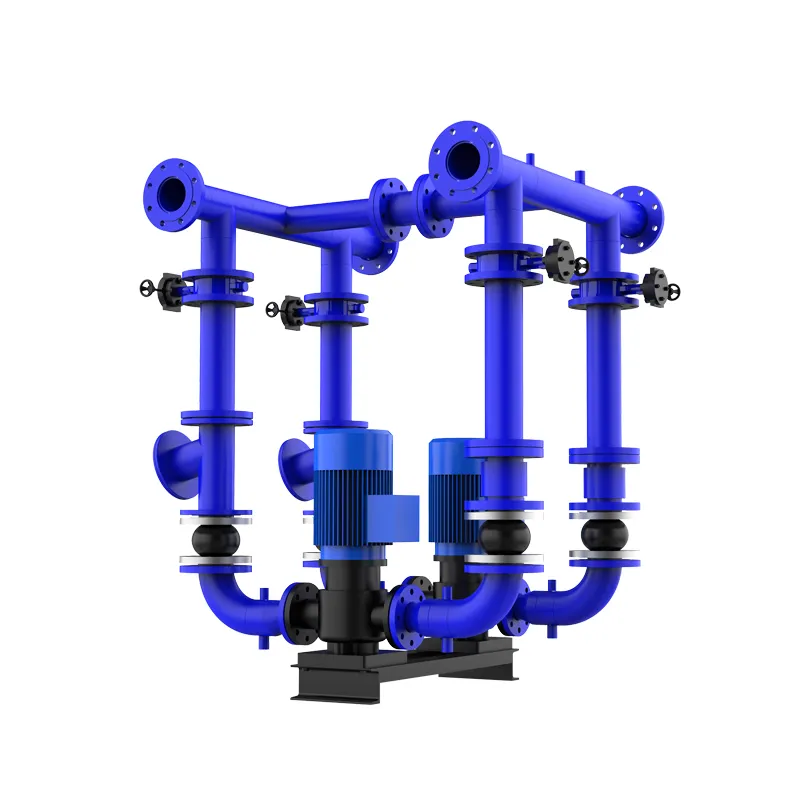

XH-2-15 Циркуляционный узел KAZIS

XH-2-15 Циркуляционный узел KAZIS -

ELE 540 Электрический водогрейный котел KAZIS

ELE 540 Электрический водогрейный котел KAZIS -

CONDENSING 535 Котел напольный конденсационный газовый водонагревательный с полным предварительным смешением KAZIS

CONDENSING 535 Котел напольный конденсационный газовый водонагревательный с полным предварительным смешением KAZIS -

VOLUME 230-2000 Газовый котел водонагревательный емкостной KAZIS

VOLUME 230-2000 Газовый котел водонагревательный емкостной KAZIS -

VOLUME 300-3000 Газовый котел водонагревательный емкостной KAZIS

VOLUME 300-3000 Газовый котел водонагревательный емкостной KAZIS

Связанный поиск

Связанный поиск- Наружный мобильный теплоисточник основный покупатель

- Отопительных газовых котлов основный покупатель

- Теплообменник пластинчатый разборный производитель

- электрический водогрейный котел для отопления

- котел модульная горелка

- Конденсационный газовый котел ferroli основный покупатель

- Эксплуатация газового водогрейного котла основный покупатель

- Пластинчатые теплообменники tl основный покупатель

- котлы водогрейные угле

- теплообменник отопление пластинчатые купить