производство пластинчатых теплообменников

Часто слышу вопрос: 'А сложно ли вообще делать пластинчатые теплообменники?' И вот что интересно, люди думают, что это какая-то деликатная химия, требующая сверхточных калибров. На самом деле, это скорее инженерная механика и аккуратный металлообработка. Вроде бы все просто, пластины, пазы, сборка. Но сложность кроется в деталях – точность размеров, качество пайки, контроль гидравлики, и, конечно, соответствие требованиям заказчика. Мы в ООО Пекин Чжунли Чуанъе Электромеханическое Оборудование этим занимаемся уже несколько лет, и каждый проект – это вызов.

Основные этапы производства

Производственный процесс пластинчатых теплообменников можно разделить на несколько ключевых этапов: изготовление пластин, их обработка (пазирование), варка (сварка), сборка и тестирование. Каждый из этих этапов требует особого внимания и контроля качества. Мы, например, начинаем с выбора материала – обычно это нержавеющая сталь AISI 304 или AISI 316, в зависимости от условий эксплуатации. Важно понимать, что материал напрямую влияет на долговечность и коррозионную стойкость готового изделия.

Затем идет изготовление самих пластин. Это может быть как штамповка, так и волочение, в зависимости от требуемой толщины и геометрии. После этого пластины обрабатываются – создаются пазы, которые обеспечивают конвекционный теплообмен. Здесь очень важна точность. Неправильно сделанный паз – и теплообмен будет плохим, а в худшем случае – возникнут гидродинамические проблемы. Этот этап, на мой взгляд, часто недооценивают.

Далее следуют варка пластин – это процесс соединения их между собой. Варить можно различными способами: как лазером, так и водяным методом. Водяная варка обеспечивает более прочное соединение, но требует сложного оборудования и контроля. Мы, в основном, используем лазерную сварку – она достаточно быстрая и точная, но требует хорошей подготовки поверхности.

Проблемы и решения

Самая большая головная боль – это дефекты пайки. Они могут возникать по разным причинам: недостаточное нагревание, неправильный выбор параметров сварки, загрязнение поверхности. Последствия – утечка теплоносителя, снижение эффективности теплообмена, а в худшем случае – выход теплообменника из строя. Мы стараемся максимально автоматизировать процесс варки и использовать современные системы контроля качества, чтобы минимизировать риск возникновения таких дефектов. Иногда приходится идти на дополнительные этапы проверки – например, ультразвуковой контроль.

Еще одна проблема – это гидродинамическое сопротивление. Если пластины слишком близко расположены друг к другу, то теплоноситель будет течь с трудом, что снизит эффективность теплообмена и может привести к заиливанию. Решается это увеличением расстояния между пластинами или изменением геометрии пазов. Иногда приходится проводить сложные гидродинамические расчеты, чтобы найти оптимальное решение.

Мы как-то столкнулись с проблемой коррозии. Теплообменник, предназначенный для работы с агрессивной средой, начал быстро ржаветь. Пришлось пересмотреть материал и технологии защиты от коррозии. В итоге, мы заменили пластины на более устойчивый к коррозии материал и дополнительно обработали их антикоррозийным покрытием. Это был дорогостоящий, но необходимый шаг.

Тестирование и контроль качества

После сборки теплообменник проходит тщательное тестирование. Это включает в себя гидроиспытание на герметичность, теплоизоляционное испытание на эффективность и визуальный осмотр на наличие дефектов. Мы используем различные методы контроля качества: ультразвуковой контроль, рентгенографию, измерительные приборы для контроля толщины стенок и диаметра пазов. Только после успешного прохождения всех тестов теплообменник отправляется заказчику.

Опыт работы с различными типами теплообменников

Мы производим различные типы пластинчатых теплообменников: сплошные, с раздельными каналами, с переменным направлением потоков. Каждый тип предназначен для определенных условий эксплуатации и имеет свои особенности производства. Например, для систем отопления мы часто используем сплошные теплообменники, а для систем охлаждения – с раздельными каналами. Важно правильно подобрать тип теплообменника, чтобы обеспечить оптимальную производительность и надежность.

В последнее время растет спрос на компактные пластинчатые теплообменники. Это связано с ограниченностью пространства в современных системах отопления и кондиционирования. Мы успешно справляемся с этой задачей, используя современные технологии производства и материалы. Одним из наших успешных проектов была разработка и изготовление теплообменника для небольшого офисного здания с ограниченным пространством в техническом помещении. Пришлось пойти на более сложную конструкцию и оптимизацию геометрии пластин, чтобы обеспечить необходимую производительность.

Перспективы развития

Мы постоянно работаем над улучшением наших производственных процессов и расширением ассортимента продукции. В частности, мы планируем внедрить новые технологии сварки и автоматизировать больше этапов производства. Также мы изучаем возможности использования новых материалов – например, композитных материалов – для повышения эффективности и долговечности теплообменников. Главное – не останавливаться на достигнутом и постоянно совершенствоваться, чтобы соответствовать требованиям современного рынка.

И, знаете, в этом деле, как и во многих других инженерных областях, нет места шаблонам. Каждый проект – это уникальная задача, требующая индивидуального подхода и нестандартных решений. И это, пожалуй, самое интересное в производстве пластинчатых теплообменников.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

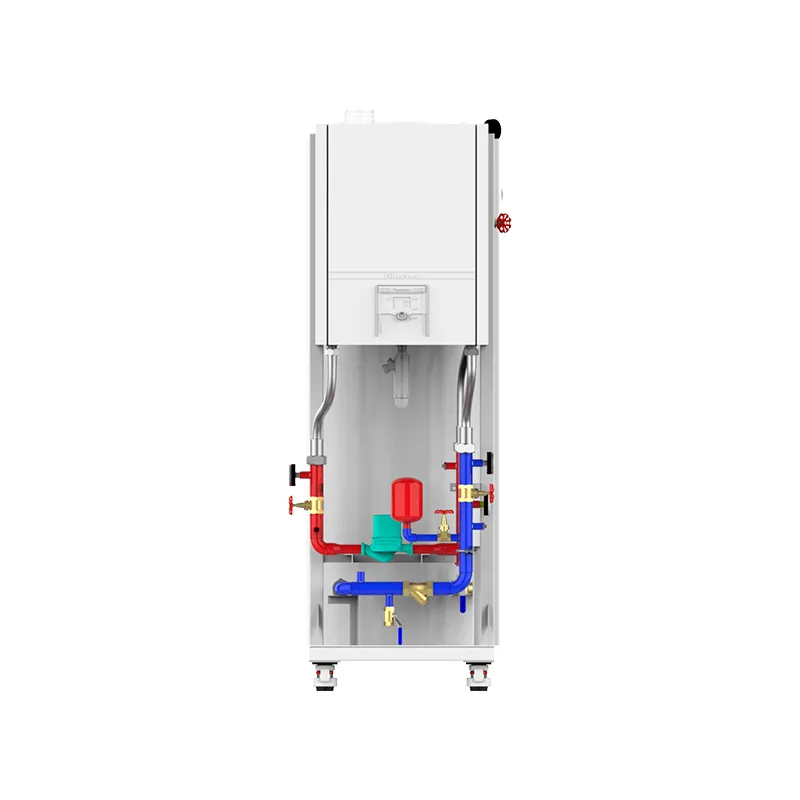

VOLUME 99-460 Газовый котел водонагревательный емкостной KAZIS

VOLUME 99-460 Газовый котел водонагревательный емкостной KAZIS -

COMPACT 5600 Конденсационный высоконапорный водогрейный котел KAZIS COMPACT

COMPACT 5600 Конденсационный высоконапорный водогрейный котел KAZIS COMPACT -

CONDENSING 1100 Котел напольный конденсационный газовый водонагревательный с полным предварительным смешением KAZIS

CONDENSING 1100 Котел напольный конденсационный газовый водонагревательный с полным предварительным смешением KAZIS -

CONDENSING 115 Котел настенный конденсационный газовый водонагревательный с полным предварительным смешением KAZIS

CONDENSING 115 Котел настенный конденсационный газовый водонагревательный с полным предварительным смешением KAZIS -

CONDENSING 5600 Котел напольный конденсационный газовый водонагревательный с полным предварительным смешением KAZIS

CONDENSING 5600 Котел напольный конденсационный газовый водонагревательный с полным предварительным смешением KAZIS -

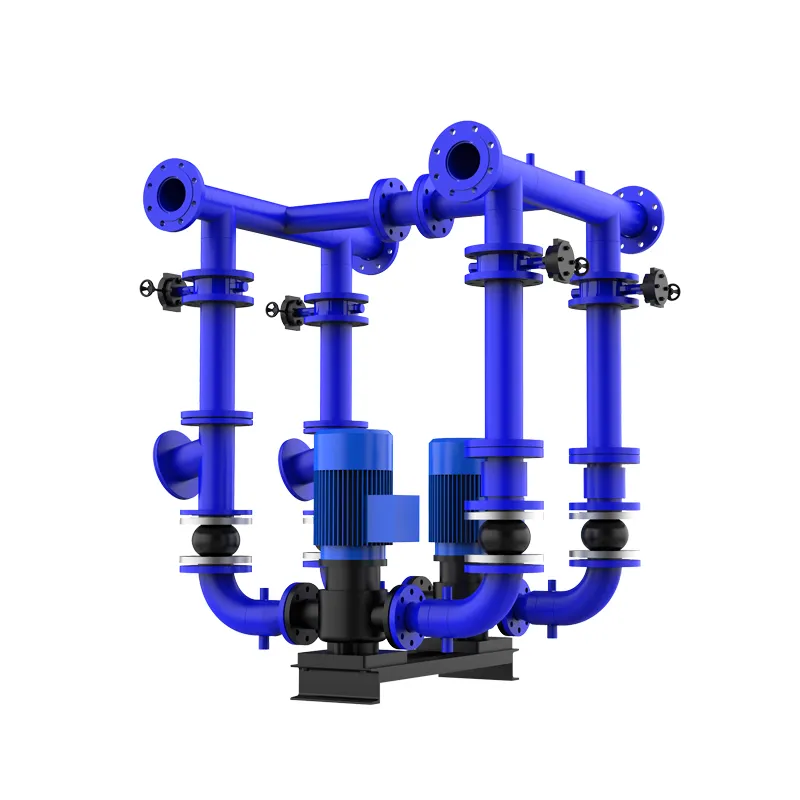

XH-4-200 Циркуляционный узел KAZIS

XH-4-200 Циркуляционный узел KAZIS -

CONDENSING 4200 Котел напольный конденсационный газовый водонагревательный с полным предварительным смешением KAZIS

CONDENSING 4200 Котел напольный конденсационный газовый водонагревательный с полным предварительным смешением KAZIS -

CONDENSING 7000 Котел напольный конденсационный газовый водонагревательный с полным предварительным смешением KAZIS

CONDENSING 7000 Котел напольный конденсационный газовый водонагревательный с полным предварительным смешением KAZIS -

CONDENSING 3500 Котел напольный конденсационный газовый водонагревательный с полным предварительным смешением KAZIS

CONDENSING 3500 Котел напольный конденсационный газовый водонагревательный с полным предварительным смешением KAZIS -

XH-2-25 Циркуляционный узел KAZIS

XH-2-25 Циркуляционный узел KAZIS -

ELE 90 Электрический водогрейный котел KAZIS

ELE 90 Электрический водогрейный котел KAZIS -

SHIELD 1400 (700×2) Блочно-модульный теплоисточник KAZIS

SHIELD 1400 (700×2) Блочно-модульный теплоисточник KAZIS

Связанный поиск

Связанный поиск- пластинчатый теплообменник для горячей воды от отопления

- Газовые отопительные котлы основный покупатель

- Пластинчатые паяные теплообменники основный покупатель

- схема водогрейного газового котла

- Газовых котлов сиберия основный покупатель

- Котлы водогрейные газовые 200 квт основный покупатель

- Котлов основный покупатель

- Водогрейный конденсационный водогрейный котел основный покупатель

- Наружный мобильный теплоисточник основный покупатель

- выбираю конденсационный котел