Производитель настенных котлов с полным предварительным смешением

Когда слышишь про производитель настенных котлов с полным предварительным смешением, первое, что приходит в голову — это якобы 'европейская технология, которую скопировали'. Но на деле всё сложнее. Мы в ООО Пекин Чжунли Чуанъе Электромеханическое Оборудование через это прошли: в 2018 году пытались просто взять немецкую схему подмеса, а в итоге пришлось переделывать камеру сгорания три раза. Потому что у нас давление газа другое, и влажность в подмосковных котельных зимой достигает 80% — конденсат в горелке образовывался такой, что за месяц электроника выходила из строя.

Почему полное предварительное смешение — это не про КПД

Многие думают, что главное преимущество полного предварительного смешения — это высокий КПД. На самом деле, да, КПД достигает 108-109%, но суть не в этом. Основная фишка в том, что ты получаешь стабильное горение при изменении нагрузки от 30 до 100%. Мы тестировали на объекте в Люберцах — когда ночью нагрузка падала с 200 кВт до 70, обычные котлы начинали 'чихать', а наши работали ровно. Секрет в том, что смесь газа и воздуха готовится в камере до подачи в горелку, а не в процессе горения.

Но здесь есть подводный камень — шум. При полном предварительном смешении возникает высокочастотный гул, который не каждый заказчик готов терпеть. Пришлось разрабатывать глушители, которые ставим после вентилятора. Кстати, эту доработку мы внедрили после жалоб из ЖК 'Северный' — там управляющая компания чуть не отказалась от котлов из-за претензий жителей.

Сейчас мы в ООО Пекин Чжунли Чуанъе Электромеханическое Оборудование используем комбинированную систему: полное предварительное смешение плюс ступенчатая регулировка. Это дороже, но зато нет проблем с разрежением при резком похолодании. Кстати, именно после морозов -35°C в 2021 году мы окончательно отказались от простых схем и перешли на гибридные.

Как мы провалились с первыми котлами и что из этого вышло

В 2016 году мы сделали первую партию котлов с полным предварительным смешением — 50 штук для Подольска. Через полгода получили 12 рекламаций: треснули теплообменники. Оказалось, мы не учли перепад температур при переходе с минимальной на максимальную мощность — конденсат скапливался в нижних трубках, и при резком включении на полную мощность происходил тепловой удар.

Пришлось полностью менять конструкцию теплообменника — вместо гладких трубок поставили ребристые, увеличили площадь теплообмена на 40%. Зато теперь эти котлы работают уже пятый год без нареканий. Кстати, именно после этого случая мы начали сотрудничать с МЭИ — их лаборатория помогла нам с тепловыми расчетами.

Сейчас мы даем гарантию 5 лет на теплообменники — и это не маркетинг, а результат тех самых ошибок. Каждый котел тестируем на стенде минимум 72 часа, имитируя скачки давления газа и перепады нагрузки. После Подольска поняли: экономить на испытаниях — значит терять репутацию.

Почему российский газ требует особого подхода к смешению

Когда мы только начинали производство водогрейных котлов, думали — газ он и в Африке газ. Но оказалось, что состав природного газа в Московской области и, скажем, в Ростовской отличается по содержанию пропана. А это влияет на скорость горения и, соответственно, на настройки смесителя.

Пришлось разрабатывать регулируемые смесительные блоки — сейчас в наших котлах можно менять коэффициент избытка воздуха от 1.1 до 1.8 без замены деталей. Это особенно важно для северных регионов, где давление в газовых сетях нестабильное.

Кстати, именно после жалоб из Архангельска мы добавили в конструкцию датчик перепада давления перед горелкой — теперь котел сам подстраивается под качество газа. Это увеличило стоимость производства на 12%, но зато сократило количество выездов сервисников на 70%.

Как интеграция теплоснабжающего оборудования меняет подход к производству

Когда мы в ООО Пекин Чжунли Чуанъе Электромеханическое Оборудование начали заниматься интеграцией теплоснабжающего оборудования, поняли: котел — это только часть системы. Можно сделать идеальный производитель настенных котлов с полным предварительным смешением, но если насосы подобраны неправильно, вся эффективность идет насмарку.

Сейчас мы поставляем котлы уже в сборе с группой безопасности и циркуляционными насосами — настраиваем всё на стенде. Раньше думали, что заказчикам это не нужно — мол, сами справятся. Но практика показала: 80% проблем возникают именно на стыке оборудования.

Особенно сложно было с системами погодозависимой регулировки — пришлось переписывать алгоритмы работы котлов, чтобы они корректно работали с внешними датчиками температуры. Зато теперь наши котлы в автоматическом режиме поддерживают температуру в помещении с точностью до 1°C, независимо от перепадов на улице.

Что мы узнали о долговечности котлов за 10 лет работы

Самый старый наш котел с полным предварительным смешением работает в Балашихе с 2014 года. За это время меняли только вентилятор подмеса и один раз чистили теплообменник. При этом КПД упал всего на 2% — с 109% до 107%.

Главный вывод: если правильно подобрать материалы, такие котлы служат дольше обычных. Мы используем нержавеющую сталь AISI 439 для теплообменника — она хоть и дороже, но не боится конденсата. А вот первую партию делали из оцинковки — через два года появились течи.

Сейчас мы рекомендуем заказчикам менять уплотнители раз в 5 лет — это профилактика, которая позволяет избежать серьезных поломок. Кстати, именно после анализа отказов мы пришли к выводу, что 90% проблем возникают из-за несвоевременного обслуживания, а не из-за конструктивных недостатков.

Почему будущее — за модульными системами на базе полного предварительного смешения

Сейчас мы в ООО Пекин Чжунли Чуанъе Электромеханическое Оборудование разрабатываем модульные системы, где несколько котлов с полным предварительным смешением работают в каскаде. Это позволяет покрывать нагрузку от 100 кВт до 2 МВт без потери эффективности.

Самое сложное — синхронизация работы горелок. Если один котел выходит на полную мощность, а другой в это время отключается, возникают гидравлические удары. Решили это установкой буферной емкости и переписали алгоритм управления.

Такие системы уже работают в двух бизнес-центрах в Москве и показывают экономию газа до 25% по сравнению с одним большим котлом. Думаю, через пару лет это станет стандартом для коммерческих объектов. Главное — не повторять наших ошибок и сразу закладывать правильную обвязку.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

ELE 30 Электрический водогрейный котел KAZIS

ELE 30 Электрический водогрейный котел KAZIS -

SHIELD 4400 (2200×2) Блочно-модульный теплоисточник KAZIS

SHIELD 4400 (2200×2) Блочно-модульный теплоисточник KAZIS -

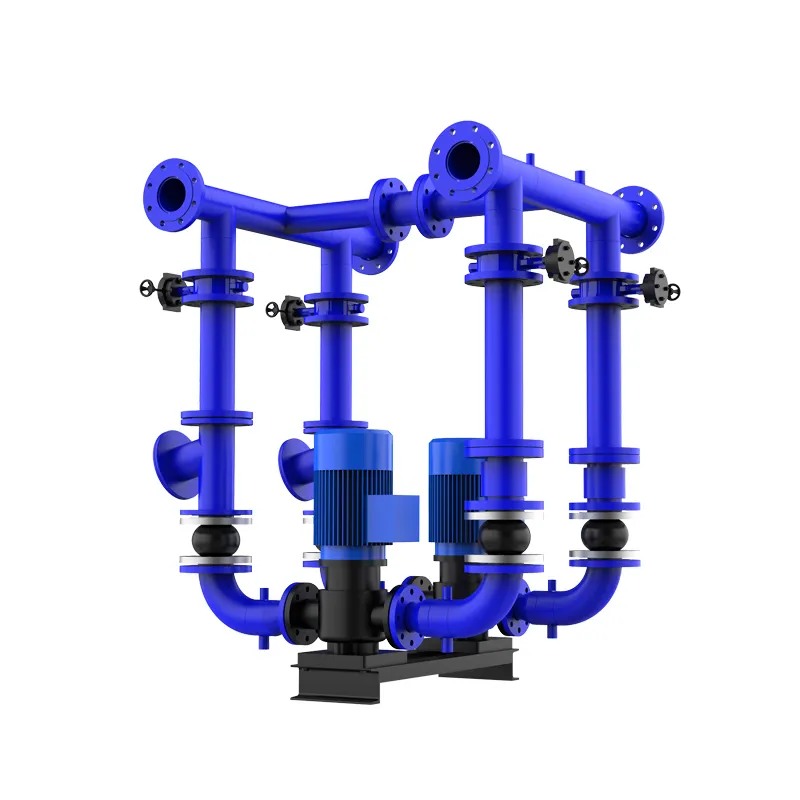

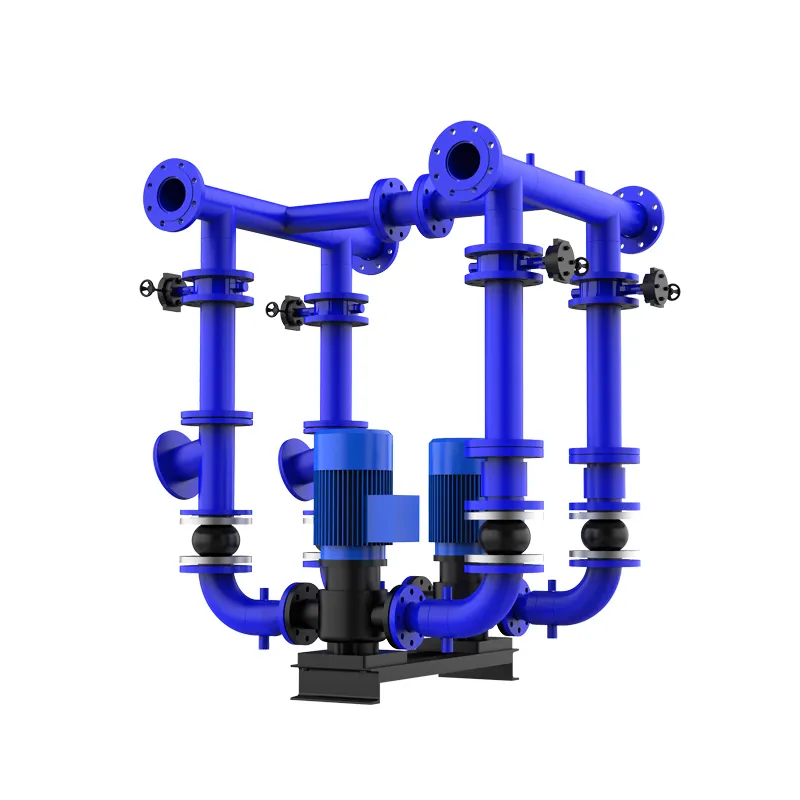

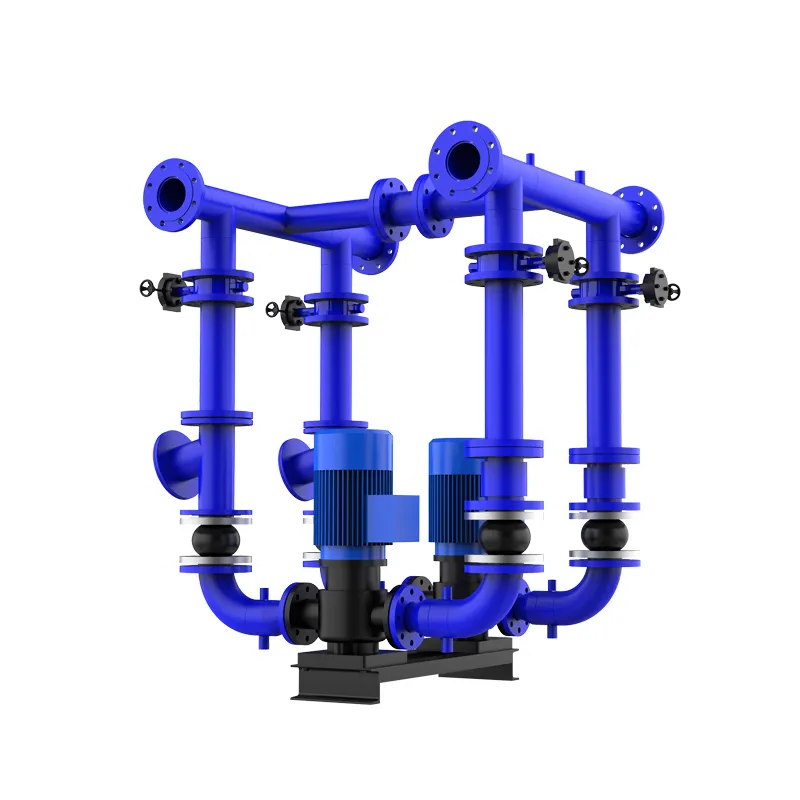

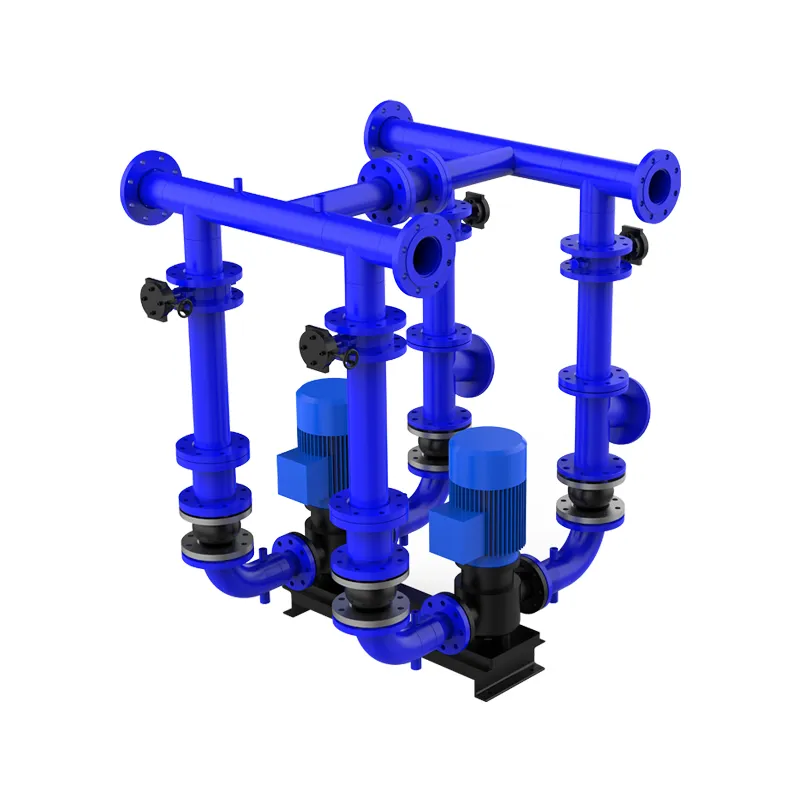

XH-2-100 Циркуляционный узел KAZIS

XH-2-100 Циркуляционный узел KAZIS -

CONDENSING 175 Котел настенный конденсационный газовый водонагревательный с полным предварительным смешением KAZIS

CONDENSING 175 Котел настенный конденсационный газовый водонагревательный с полным предварительным смешением KAZIS -

CONDENSING 5600 Котел напольный конденсационный газовый водонагревательный с полным предварительным смешением KAZIS

CONDENSING 5600 Котел напольный конденсационный газовый водонагревательный с полным предварительным смешением KAZIS -

XH-4-300 Циркуляционный узел KAZIS

XH-4-300 Циркуляционный узел KAZIS -

COMPACT 2200 Конденсационный высоконапорный водогрейный котел KAZIS COMPACT

COMPACT 2200 Конденсационный высоконапорный водогрейный котел KAZIS COMPACT -

XH-2-50 Циркуляционный узел KAZIS

XH-2-50 Циркуляционный узел KAZIS -

VOLUME 300-3000 Газовый котел водонагревательный емкостной KAZIS

VOLUME 300-3000 Газовый котел водонагревательный емкостной KAZIS -

CONDENSING 150 Котел настенный конденсационный газовый водонагревательный с полным предварительным смешением KAZIS

CONDENSING 150 Котел настенный конденсационный газовый водонагревательный с полным предварительным смешением KAZIS -

SHIELD 115 Малый блочно-модульный теплоисточник KAZIS

SHIELD 115 Малый блочно-модульный теплоисточник KAZIS -

XH-2-300 Циркуляционный узел KAZIS

XH-2-300 Циркуляционный узел KAZIS

Связанный поиск

Связанный поиск- Производитель блочных тепловых пунктов KAZIS

- Теплообменник пластинчатый для котлов производитель

- теплообменник пластинчатый нержавеющая сталь

- котел водогрейный 100 квт

- Конденсационный котел 65 квт основный покупатель

- пластинчатый теплообменник для бассейна

- конденсационный газовый котел vaillant

- Пластинчатый теплообменник для горячей воды производитель

- Газовый водогрейный котел rsa500 основный покупатель

- Теплообменный узел основный покупатель