Производитель котлов настенных конденсационных газовых водонагревательных с полным предварительным смешением

Когда слышишь про конденсационные котлы, многие сразу думают о немецких брендах, но ведь технология полного предварительного смешения — это не только про импорт. У нас в ООО Пекин Чжунли Чуанъе Электромеханическое Оборудование накопили свой опыт, и я вот что заметил: некоторые монтажники до сих пор путают степень конденсации с КПД, а потом удивляются, почему в низкотемпературном режиме появляется конденсат в дымоходе.

Технологические нюансы предварительного смешения

С полным предварительным смешением газа и воздуха есть тонкость — соотношение должно быть выверено до процента. Помню, в 2019 мы тестировали горелку с изменёнными каналами подачи воздуха, и оказалось, что при низком давлении газа смесь получается бедной. Пришлось переделывать всю систему управления, добавлять датчик разрежения. Кстати, на сайте https://www.bjzl.ru есть схема, как мы это реализовали в модели ZL-2020 — там видно, как изменилась геометрия смесительной камеры.

А вот с коррозией теплообменника из нержавеющей стали AISI 441 было интересно: вроде материал стойкий, но при контакте с конденсатом от продуктов сгорания в некоторых регионах России (особенно с высокой минерализацией воды) появлялись точечные поражения. Мы тогда с инженерами из ООО Пекин Чжунли Чуанъе полгода экспериментировали с покрытиями — в итоге остановились на комбинированном методе пассивации поверхности.

И ещё про температуру возвратной воды: многие не учитывают, что для стабильной конденсации нужно держать её ниже 55°C. Я как-то видел объект, где смонтировали наш котёл с полным предварительным смешением, но подключили к старым чугунным радиаторам без пересчёта гидравлики — естественно, конденсационный режим почти не работал. Пришлось переделывать обвязку, добавлять смесительный узел с трёхходовым клапаном.

Практические сложности с газовыми клапанами

С модулирующими газовыми клапанами итальянского производства были казусы — в спецификациях пишут диапазон регулирования 1:10, но на практике при российском давлении газа ниже 15 мбар начинаются скачки пламени. Мы в ООО Пекин Чжунли Чуанъе сейчас ставим клапаны с дополнительным калибровочным штуцером, но всё равно приходится каждую партию тестировать на стенде с имитацией сетевых параметров.

Запомнился случай на объекте в Казани: заказчик жаловался на шум при работе на минимальной мощности. Оказалось, проблема не в котле, а в том, что проектировщики не учли резонанс в газопроводе — пришлось ставить демпфер pulsation damper. Теперь мы всегда спрашиваем про длину подводящей трубы при подборе оборудования.

А вот с датчиками ионизации контроля пламени есть нюанс: при полном предварительном смешении пламя очень стабильное, но в некоторых режимах датчик может ложно срабатывать из-за паразитных токов. Мы в конструкции стали делать отдельное заземление электрода и экранирование провода — это снизило количество ложных блокировок на 80%.

Монтажные особенности и типичные ошибки

Чаще всего проблемы возникают при обрезке дымохода коаксиального — монтажники иногда экономят и оставляют его длиннее расчётного, а потом удивляются, почему падает тяга и срабатывает датчик давления. В инструкции к нашим котлам мы специально добавили таблицу с максимальными длинами для разных мощностей, но всё равно каждый месяц приходят жалобы из-за этого.

Ещё момент с конденсатоотводом: вроде мелочь, но если не предусмотреть уклона, вода застаивается в трубе, а зимой замерзает и блокирует всю систему. Был случай в Новосибирске — пришлось экстренно менять дренажную линию с подогревом. Теперь мы в паспорте крупно пишем про обязательный уклон не менее 3 градусов.

И про виброизоляцию: когда котёл с полным предварительным смешением работает на минимуме, вентилятор создаёт специфические низкочастотные колебания. Если жёстко закрепить настенное крепление без демпферов, со временем появляется треск в пластиковых воздуховодах. Мы сейчас комплектуем установочные кронштейны прокладками из вспененного полиэтилена — дешёвое решение, но эффективное.

Сервисные кейсы и доработки

В сервисной статистике ООО Пекин Чжунли Чуанъе видна интересная закономерность: большинство обращений по гарантии связаны не с поломками, а с неправильной настройкой параметров газового клапана под местные условия. Сейчас мы внедрили прошивку с автоматической калибровкой, но для старых моделей до сих пор проводим вебинары для монтажников.

А помните историю с датчиком протока? В ранних версиях мы ставили турбинный счётчик, но он забивался окалиной от старых труб. Перешли на импеллерный с магнитной муфтой — проблема исчезла, но пришлось пересчитывать гидравлическое сопротивление. Кстати, эти доработки хорошо описаны в технической документации на bjzl.ru в разделе 'Модернизации'.

И ещё важный момент: при интеграции с системами умного дома иногда 'теряются' ошибки по газовой арматуре. Мы нашли причину — конфликт протоколов связи. Теперь в новых котлах ставим буфер ошибок с возможностью считывания через сервисный USB-порт. Мелочь, но экономит время при диагностике.

Перспективы развития технологии

Сейчас экспериментируем с комбинированными системами — например, наш котёл с полным предварительным смешением работает в тандеме с тепловым насосом. Интересно получилось: при наружной температуре до -5°C доминирует тепловой насос, а ниже подключается газовый котёл. Но пришлось разрабатывать специальный алгоритм переключения, чтобы избежать температурных скачков.

Заметил тенденцию: всё чаще запрашивают возможность работы на сжиженном газе. Мы модифицировали форсунки и программное обеспечение, но столкнулись с тем, что КПД при работе на пропане падает на 2-3%. Сейчас изучаем, как компенсировать это за счёт оптимизации теплообмена.

И последнее: наблюдаю, как меняется подход к обслуживанию. Раньше главным был ремонт, теперь — прогнозирование. Мы в ООО Пекин Чжунли Чуанъе внедряем систему удалённого мониторинга параметров горения, чтобы заранее предупреждать о необходимости чистки теплообменника или регулировки газового клапана. Это особенно актуально для котлов с полным предварительным смешением — там любое отклонение в качестве смеси сразу сказывается на эффективности.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

WALLCON 200 Котел настенный конденсационный из нержавеющей стали KAZIS

WALLCON 200 Котел настенный конденсационный из нержавеющей стали KAZIS -

COMPACT 1400 Конденсационный высоконапорный водогрейный котел KAZIS COMPACT

COMPACT 1400 Конденсационный высоконапорный водогрейный котел KAZIS COMPACT -

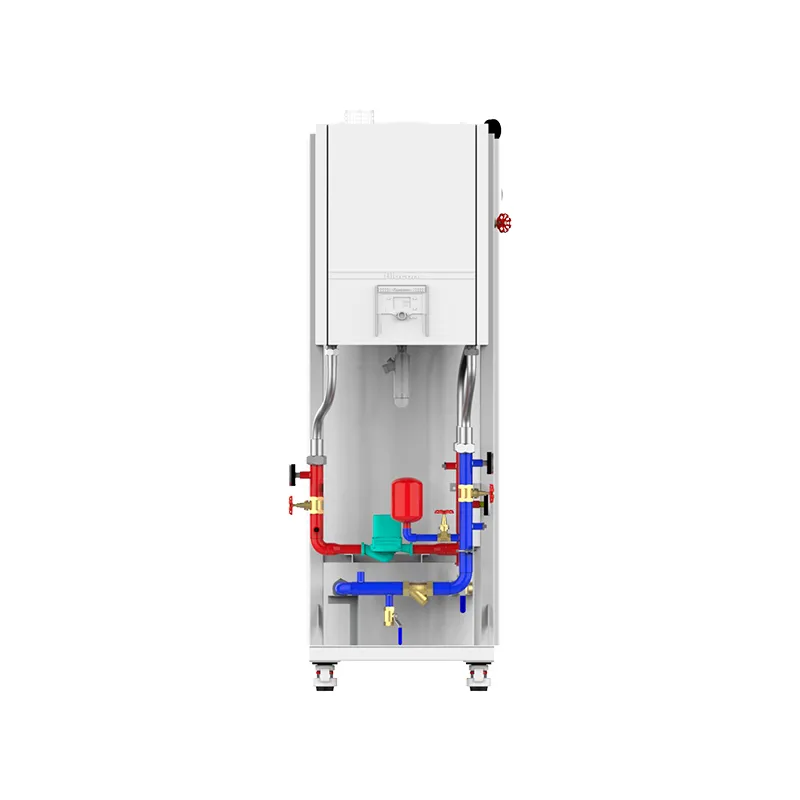

SHIELD 70 Малый блочно-модульный теплоисточник KAZIS

SHIELD 70 Малый блочно-модульный теплоисточник KAZIS -

CONDENSING 70 Котел настенный конденсационный газовый водонагревательный с полным предварительным смешением KAZIS

CONDENSING 70 Котел настенный конденсационный газовый водонагревательный с полным предварительным смешением KAZIS -

CONDENSING 175 Котел настенный конденсационный газовый водонагревательный с полным предварительным смешением KAZIS

CONDENSING 175 Котел настенный конденсационный газовый водонагревательный с полным предварительным смешением KAZIS -

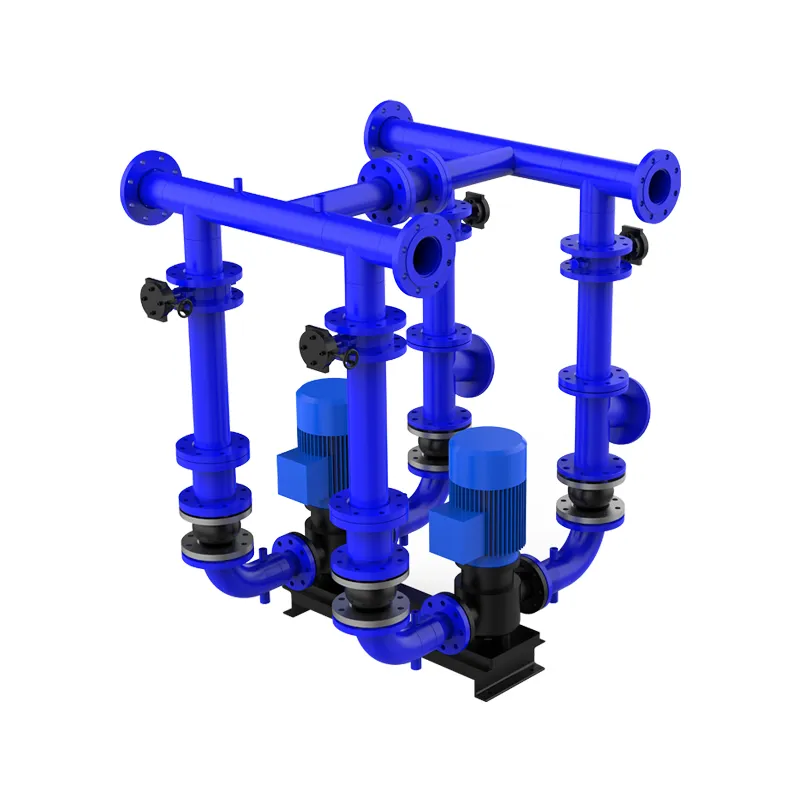

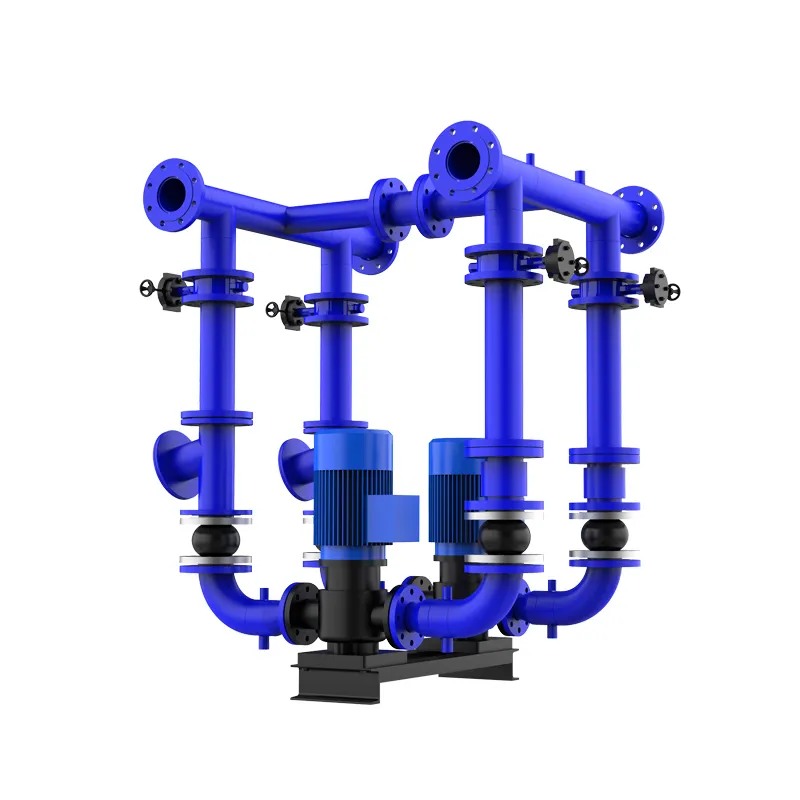

XH-2-300 Циркуляционный узел KAZIS

XH-2-300 Циркуляционный узел KAZIS -

VOLUME 150-1000 Газовый котел водонагревательный емкостной KAZIS

VOLUME 150-1000 Газовый котел водонагревательный емкостной KAZIS -

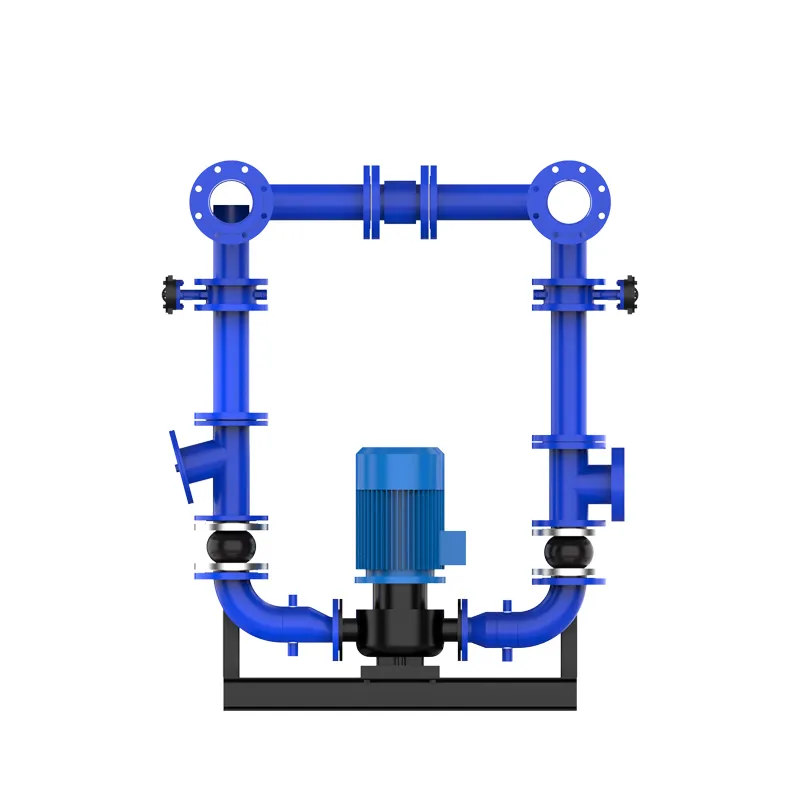

XH-2-200 Циркуляционный узел KAZIS

XH-2-200 Циркуляционный узел KAZIS -

SHIELD 4400 (2200×2) Блочно-модульный теплоисточник KAZIS

SHIELD 4400 (2200×2) Блочно-модульный теплоисточник KAZIS -

VOLUME 230-2000 Газовый котел водонагревательный емкостной KAZIS

VOLUME 230-2000 Газовый котел водонагревательный емкостной KAZIS -

CONDENSING 115 Котел настенный конденсационный газовый водонагревательный с полным предварительным смешением KAZIS

CONDENSING 115 Котел настенный конденсационный газовый водонагревательный с полным предварительным смешением KAZIS -

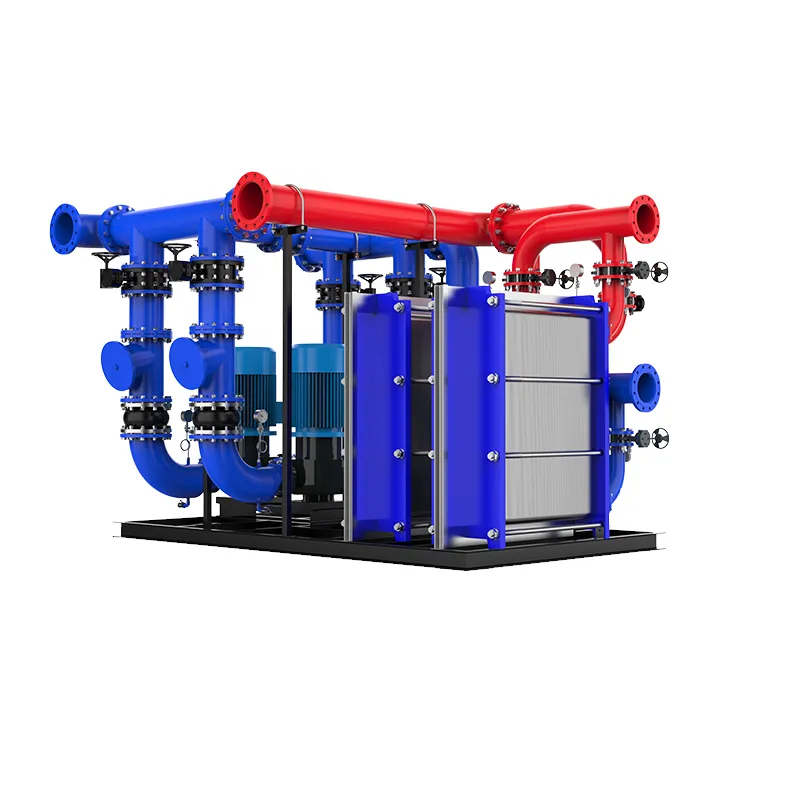

HR-3200 Теплообменный узел KAZIS

HR-3200 Теплообменный узел KAZIS

Связанный поиск

Связанный поиск- Газовые отопительные котлы основный покупатель

- пластинчатые теплообменники для систем отопления

- водогрейные котлы низкого давления

- Производитель котлов настенных конденсационных газовых водонагревательных с полным предварительным смешением

- Пластинчатые теплообменники для систем отопления производитель

- пластинчатый паяный теплообменник ридан

- газовый котел конденсационный w viessmann

- купить газовый котел конденсационный двухконтурный настенный

- напольный конденсационный котел 70 квт

- котел водогрейный газовый микро м75