Производитель котлов

Когда слышишь 'производитель котлов', сразу представляется гигант с конвейерами, но на деле 80% рынка — это компании, где инженер может утром чертеж делать, а после обеда руками в металле работать. Вот в чем главный подвох: все ищут 'готовое решение', а по факту каждый объект требует подгонки — от диаметра патрубков до настроек горелки.

Почему китайские котлы стали брать не из-за цены

Помню, в 2019 году мы ставили три водогрейных котла ZL-500W на лесопилку в Вологде. Заказчик сначала скептически: 'Опять Китай?'. Но когда замеряли КПД на выходе — 92.3% при -27°C, а не паспортные 94%. Вот это честность: сразу видно, что производитель не рисует цифры, а дает реальные данные с поправкой на российскую эксплуатацию.

Кстати, про производитель котлов из Китая — многие до сих пор думают, что там только дешевые штамповки. А на деле компании вроде ООО 'Пекин Чжунли Чуанъе Электромеханическое Оборудование' уже лет десять как работают по немецким стандартам контроля сварных швов. У них даже протоколы испытаний толщины изоляции есть — не везде, конечно, но прогресс заметен.

Самое сложное — не подбор котла, а интеграция с нашим оборудованием. Как-то раз забыли проверить совместимость с российскими насосными группами — пришлось переваривать обвязку на месте. Теперь всегда требуем от производителя тестовые запуски с нашими компонентами.

Где проваливаются даже опытные монтажники

История с угольным котлом в Карелии: поставили по инструкции, а тяга нестабильная. Оказалось, производитель не учел перепады высот — пришлось допиливать систему дымоудаления. Вывод: даже лучший производитель котлов не может предусмотреть все нюансы монтажа.

Часто проблемы начинаются с мелочей: например, толщина теплоизоляции на трубопроводах. Китайцы экономят на этом, а потом теплопотери съедают весь КПД. У ZL в последних моделях стали ставить изоляцию 80 мм вместо 50 — чувствуется, что люди с опытом работают.

Еще момент: автоматика. Европейскую ставить — дорого, китайскую — рискованно. Нашли компромисс в гибридных решениях, где сенсоры импортные, а исполнительные механизмы местные. Но это уже не про производство, а про интеграцию.

Что не пишут в паспортах про водогрейное оборудование

Вот смотрите: любой производитель напишет 'срок службы 15 лет'. Но никто не уточняет, что это при идеальной воде. В реальности же на Урале из-за жесткости воды теплообменники покрываются накипью за 2-3 года. Приходится ставить дополнительные системы водоподготовки — и это должно быть в рекомендациях от производителя.

Кстати, про производитель котлов ZL — они в последних моделях стали делать теплообменники съемными, без пайки. Мелочь, а ремонтопригодность выросла в разы. Это говорит о том, что они слушают отзывы с мест, а не просто штампуют железки.

Теплоизоляция — отдельная тема. В дешевых моделях экономят на креплениях изоляции — через полгода эксплуатации она сползает, появляются мостики холода. Приходится дополнять хомутами уже на объекте.

Почему интеграция важнее самого котла

Был случай в Новосибирске: поставили современный котел, а старые трубы не выдержали давления. Пришлось менять полсистемы. Теперь всегда делаем полный аудит перед монтажом — это экономит нервы и деньги.

Особенно критично с производитель котлов, которые работают на биомассе. Зольность, влажность топлива — все влияет на КПД. Некоторые производители дают универсальные рекомендации, а по факту под каждый тип сырья нужна индивидуальная настройка.

Автоматика — больное место. Дешевые контроллеры часто не выдерживают российских перепадов напряжения. Приходится ставить стабилизаторы — еще +15% к стоимости проекта. Производители должны это учитывать в комплектации.

Как выбрать поставщика без лишних рисков

Сейчас смотрю не на красивые сайты, а на наличие технической поддержки на русском. Если производитель типа ООО 'Пекин Чжунли Чуанъе' держит инженера, который может по видеосвязи диагностировать проблему — это ценно.

Важный момент: наличие склада запчастей в России. Ждать месяц клапан из Китая — это простой и убытки. Теперь работаем только с теми, у кого есть хотя бы базовый набор компонентов в Подмосковье.

И главное — тестовый период. Настоящий производитель котлов не боится дать оборудование на проверку. Мы как-то три месяца тестировали модель ZL-800M в условиях Крайнего Севера — потом по результатам доработали систему подогрева топлива.

Что изменилось после санкций

Стало больше внимания к азиатским производителям, но не слепого доверия, а взвешенного подхода. Теперь требуем полную документацию на русском, сертификаты соответствия ТР ТС 016/2011 — и это правильно.

Интересно, что некоторые китайские компании вроде ООО 'Пекин Чжунли Чуанъе Электромеханическое Оборудование' стали активнее адаптировать оборудование под наши стандарты. Появились модели с расширенным диапазоном рабочих температур — от -45°C до +40°C.

Но проблемы остались: логистика удлинилась, сроки поставки запчастей выросли. Приходится создавать увеличенные страховые запасы компонентов — это бьет по оборотным средствам.

Выводы, которые не принято озвучивать

Идеальных производителей нет — есть адекватные партнеры. Главное, чтобы человек на той стороне понимал твои проблемы и был готов оперативно реагировать.

Сейчас ценю в поставщиках не столько технологические прорывы, сколько стабильность и предсказуемость. Лучше простой, но надежный котел, чем навороченный аппарат с 'сырой' автоматикой.

И да — хороший производитель котлов всегда интересуется, как его оборудование работает в реальных условиях. Это та обратная связь, которая в итоге делает продукт лучше для всех.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

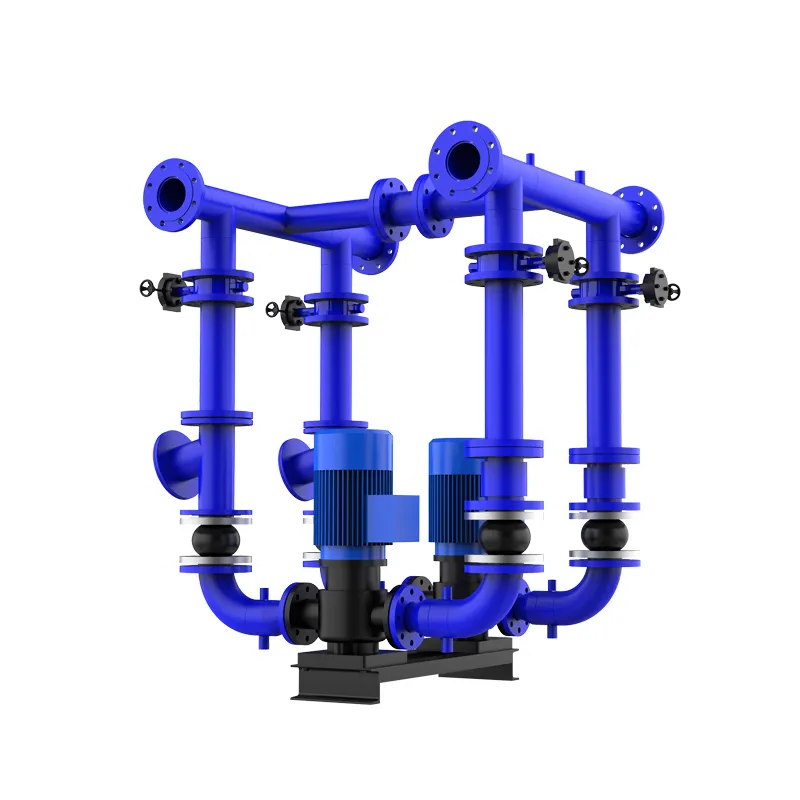

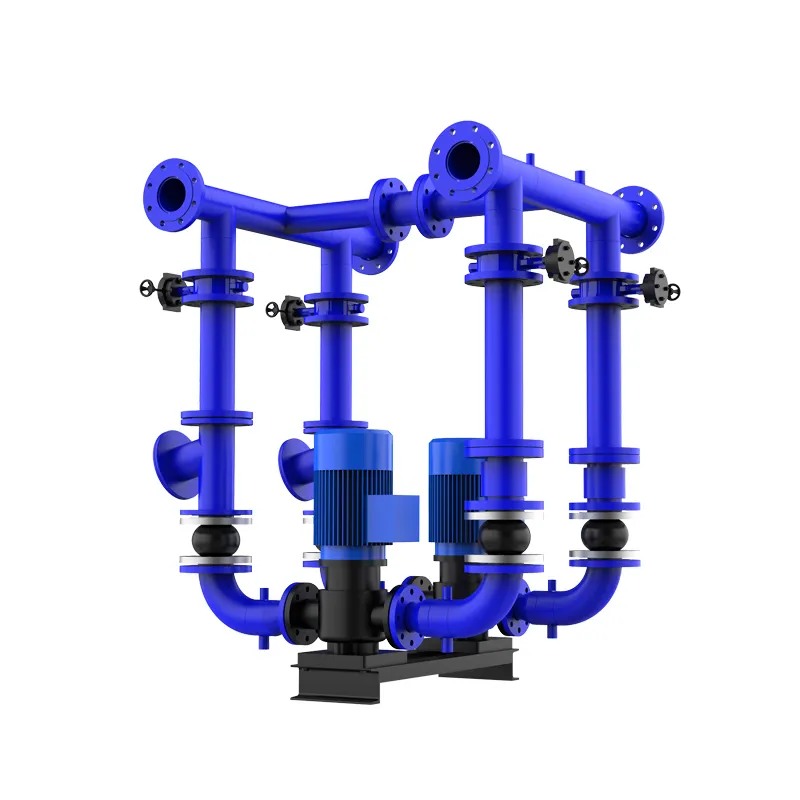

XH-2-50 Циркуляционный узел KAZIS

XH-2-50 Циркуляционный узел KAZIS -

XH-2-200 Циркуляционный узел KAZIS

XH-2-200 Циркуляционный узел KAZIS -

SHIELD 5600 (2800×2) Блочно-модульный теплоисточник KAZIS для вспомогательного оборудования

SHIELD 5600 (2800×2) Блочно-модульный теплоисточник KAZIS для вспомогательного оборудования -

COMPACT 2800 Конденсационный высоконапорный водогрейный котел KAZIS COMPACT

COMPACT 2800 Конденсационный высоконапорный водогрейный котел KAZIS COMPACT -

XH-4-200 Циркуляционный узел KAZIS

XH-4-200 Циркуляционный узел KAZIS -

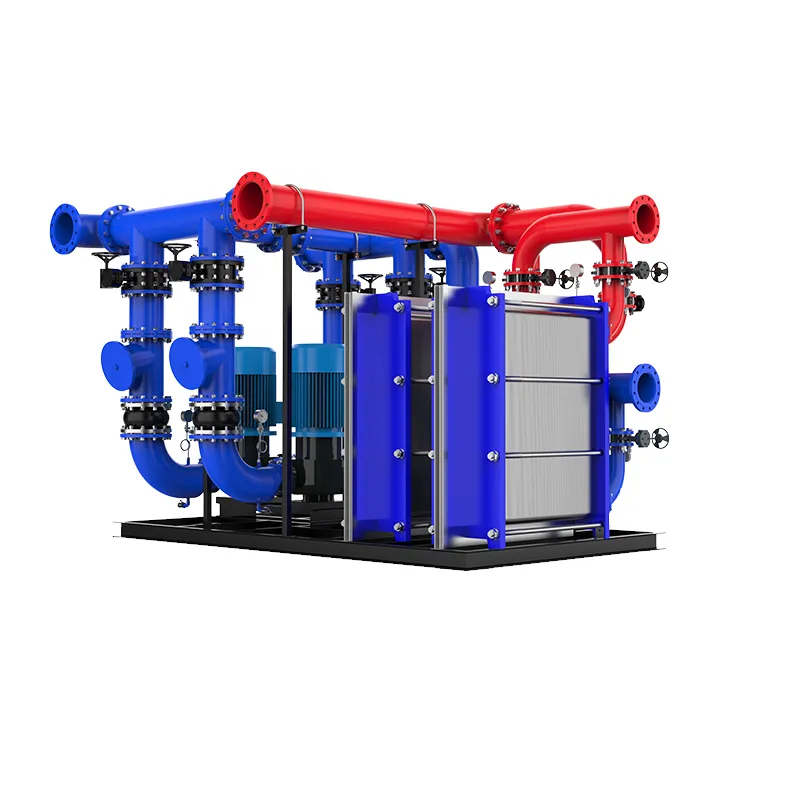

HR-650 Теплообменный узел KAZIS

HR-650 Теплообменный узел KAZIS -

CONDENSING 350 Котел напольный конденсационный газовый водонагревательный с полным предварительным смешением KAZIS

CONDENSING 350 Котел напольный конденсационный газовый водонагревательный с полным предварительным смешением KAZIS -

ELE 480 Электрический водогрейный котел KAZIS

ELE 480 Электрический водогрейный котел KAZIS -

HX-10-700 Теплообменный циркуляционный узел KAZIS

HX-10-700 Теплообменный циркуляционный узел KAZIS -

SHIELD 700 (175×4) Блочно-модульный теплоисточник KAZIS

SHIELD 700 (175×4) Блочно-модульный теплоисточник KAZIS -

COMPACT 700 Конденсационный высоконапорный водогрейный котел KAZIS COMPACT

COMPACT 700 Конденсационный высоконапорный водогрейный котел KAZIS COMPACT -

CONDENSING 200 Котел настенный конденсационный газовый водонагревательный с полным предварительным смешением KAZIS

CONDENSING 200 Котел настенный конденсационный газовый водонагревательный с полным предварительным смешением KAZIS

Связанный поиск

Связанный поиск- Конденсационные котлы с бойлером основный покупатель

- эксплуатация газового водогрейного котла

- Цена газового котла

- Блочно-модульный теплоисточник KAZIS для вспомогательного оборудования

- высокоэффективный водогрейный котел чертеж

- Теплообменник пластинчатый для котлов производитель

- Котел на природном газе

- Цены на котлы KAZIS

- Производитель энергетических станций

- Высокоэффективный водогрейный котел чертеж производитель