Производитель блочно-модульных котлов

Многие считают, что производство блочно-модульных котлов – это просто сборка готовых модулей. Это, конечно, упрощение. На самом деле, здесь скрывается целый комплекс инженерных задач, требующих глубокого понимания процессов, материалов и, конечно, опыта. И не всегда все идет гладко. Постараюсь поделиться своими наблюдениями, а может, и ошибками, чтобы хоть немного прояснить ситуацию.

Что такое блочно-модульный котел и почему это выгодно?

Если говорить кратко, то блочно-модульные котлы представляют собой систему, собранную из отдельных модулей, которые затем соединяются вместе. Это принципиально отличает их от традиционных серийных установок. Самое главное преимущество – возможность масштабирования. Нужна дополнительная мощность – добавляешь модуль. Возникли проблемы с одним из модулей – заменяешь его без полного простоя всего котла. Это особенно актуально для предприятий с постоянно меняющимися потребностями в тепловой энергии. Но выгода – это не только гибкость, это и меньшие сроки монтажа, более предсказуемые эксплуатационные расходы и, теоретически, более высокая надежность за счет модульной конструкции.

Но давайте будем реалистами. В теории все звучит прекрасно. На практике же, возникают вопросы, касающиеся интеграции различных компонентов, оптимизации теплового режима внутри модулей и обеспечения надежной автоматики. Многие компании, которые начинали с простого сборки модулей, столкнулись с трудностями, когда речь зашла о создании действительно эффективной и долговечной системы. Я, например, помню один случай, когда мы пытались собрать модульный котел на основе компонентов от разных поставщиков. В итоге, оказалось, что разные производители используют разные стандарты соединения, что привело к серьезным проблемам с герметичностью и утечкой теплоносителя. Это, конечно, дорогостоящая ошибка.

Основные этапы производства и ключевые технологические процессы

Процесс производства блочно-модульных котлов можно условно разделить на несколько этапов: проектирование, изготовление модулей, сборка и испытания. Проектирование – это, пожалуй, самый важный этап. Необходимо тщательно продумать конструкцию каждого модуля, выбрать оптимальные материалы, рассчитать теплоотдачу и обеспечить безопасность системы. Сейчас активно используют современные программные комплексы для моделирования тепловых процессов и расчета нагрузок. Это позволяет выявить потенциальные проблемы на этапе проектирования и избежать дорогостоящих ошибок в дальнейшем.

Изготовление модулей включает в себя сварку, резку, механическую обработку и монтаж оборудования. Здесь важна точность и контроль качества. Каждый модуль должен соответствовать проектной документации и выдерживать испытания на прочность и герметичность. Часто используют роботизированные линии для повышения производительности и снижения риска человеческого фактора. Особенно критично это на этапе сварки, где любая ошибка может привести к серьезным последствиям.

Сборка – это финальный этап, на котором модули соединяются вместе, подключаются системы автоматики и проводятся пусконаладочные работы. Здесь требуется высокая квалификация персонала и четкое соблюдение технологического процесса. Важно обеспечить правильное согласование всех компонентов системы и проверить работоспособность автоматики. Нельзя недооценивать роль качественной автоматики – она отвечает за безопасность и эффективность работы котла.

Проблемы и вызовы в современной производстве блочно-модульных котлов

Несмотря на все преимущества, производство блочно-модульных котлов сталкивается с рядом проблем. Во-первых, это высокая стоимость оборудования и материалов. Для изготовления модулей требуются высокоточные станки, специализированное оборудование и качественные материалы. Это существенно увеличивает себестоимость готового изделия.

Во-вторых, это сложность проектирования и интеграции различных компонентов. Необходимо учитывать множество факторов, таких как тип топлива, требуемая мощность, условия эксплуатации и требования безопасности. Важно обеспечить совместимость всех компонентов системы и оптимизировать ее работу. Сейчас, например, активно внедряются концепции Industry 4.0, которые позволяют автоматизировать процессы проектирования и производства, а также повысить эффективность использования ресурсов.

В-третьих, это проблема квалифицированного персонала. Для работы на производстве блочно-модульных котлов требуются инженеры с опытом проектирования и изготовления котлов, сварщики с высокой квалификацией, операторы автоматики и специалисты по контролю качества. К сожалению, на рынке труда наблюдается дефицит таких специалистов. Поэтому многие компании вынуждены инвестировать в обучение и повышение квалификации персонала.

Примеры успешных и неудачных проектов

Я помню один проект, в котором мы участвовали. Нам была поставлена задача спроектировать и изготовить модульный котел для промышленного предприятия. Мы использовали современное оборудование и материалы, а также применили передовые методы проектирования. Результат превзошел все ожидания. Котел оказался надежным, эффективным и долговечным. Клиент остался очень доволен. Это был хороший пример того, как можно успешно реализовать проект по производству блочно-модульных котлов.

А вот еще один пример – проект, который закончился неудачей. Мы пытались изготовить модульный котел с использованием устаревшего оборудования и материалов. В результате, котел оказался неэффективным и ненадежным. Клиент был очень недоволен. Это был хороший урок для нас. Мы поняли, что для успешного производства блочно-модульных котлов необходимо использовать только современные технологии и качественные материалы. Сейчас я работаю в компании ООО Пекин Чжунли Чуанъе Электромеханическое Оборудование, которая специализируется на производстве водогрейных котлов и интеграции теплоснабжающего оборудования, и мы стараемся избегать подобных ошибок. Наша компания стремится к постоянному развитию и внедрению инноваций.

В заключение, хочу сказать, что производство блочно-модульных котлов – это сложная, но перспективная область. При наличии опыта, квалифицированного персонала и современных технологий, можно создавать надежные, эффективные и долговечные системы теплоснабжения. Но необходимо учитывать все риски и проблемы, и тщательно планировать каждый этап производства. И, конечно, не бояться экспериментировать и внедрять инновации.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

CONDENSING 2800 Котел напольный конденсационный газовый водонагревательный с полным предварительным смешением KAZIS

CONDENSING 2800 Котел напольный конденсационный газовый водонагревательный с полным предварительным смешением KAZIS -

CONDENSING 70 Котел настенный конденсационный газовый водонагревательный с полным предварительным смешением KAZIS

CONDENSING 70 Котел настенный конденсационный газовый водонагревательный с полным предварительным смешением KAZIS -

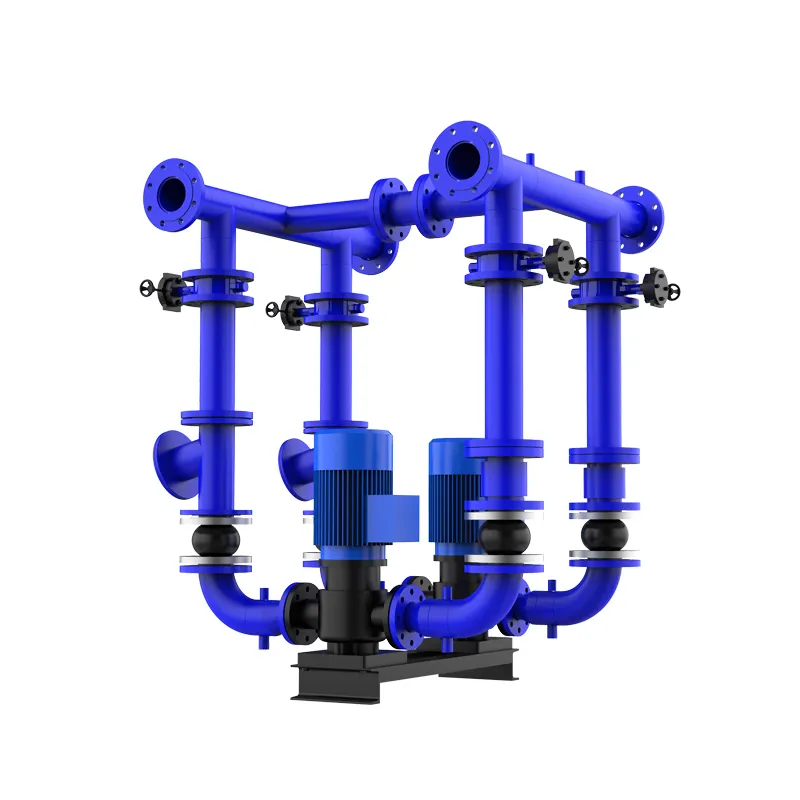

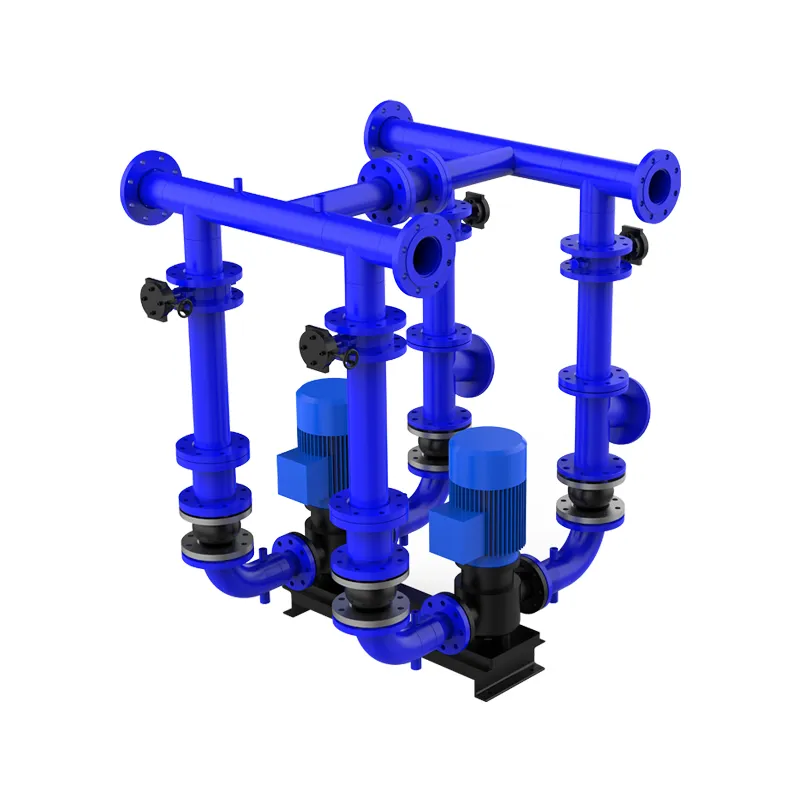

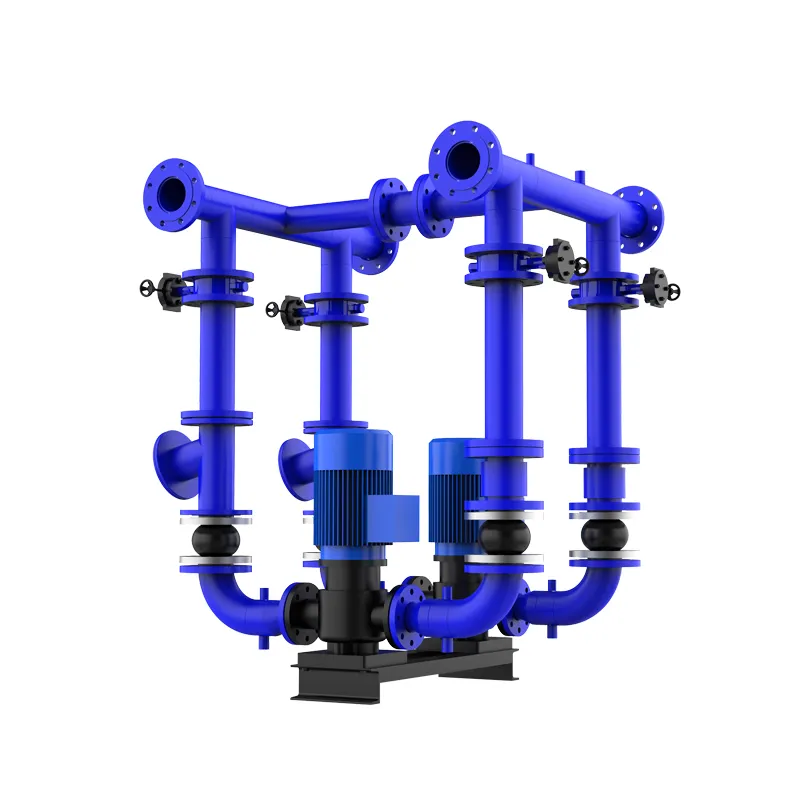

XH-2-300 Циркуляционный узел KAZIS

XH-2-300 Циркуляционный узел KAZIS -

XH-2-15 Циркуляционный узел KAZIS

XH-2-15 Циркуляционный узел KAZIS -

SHIELD 1070 (535×2) Блочно-модульный теплоисточник KAZIS

SHIELD 1070 (535×2) Блочно-модульный теплоисточник KAZIS -

SHIELD 70 Малый блочно-модульный теплоисточник KAZIS

SHIELD 70 Малый блочно-модульный теплоисточник KAZIS -

WALLCON 200 Котел настенный конденсационный из нержавеющей стали KAZIS

WALLCON 200 Котел настенный конденсационный из нержавеющей стали KAZIS -

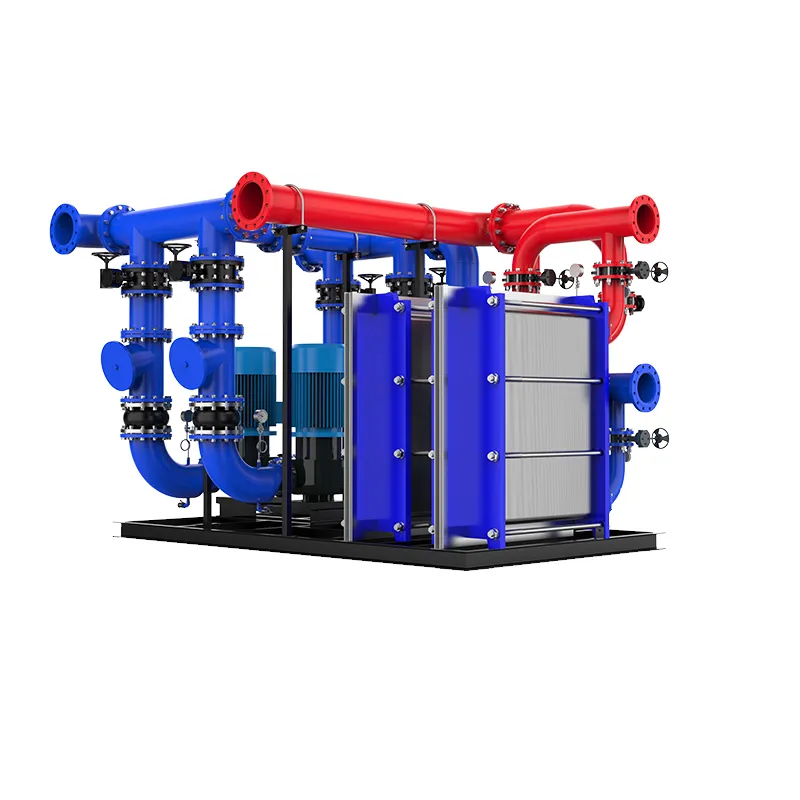

HR-650 Теплообменный узел KAZIS

HR-650 Теплообменный узел KAZIS -

ELE 150 Электрический водогрейный котел KAZIS

ELE 150 Электрический водогрейный котел KAZIS -

HX-10-1000 Теплообменный циркуляционный узел KAZIS

HX-10-1000 Теплообменный циркуляционный узел KAZIS -

SHIELD 2200 (1100×2) Блочно-модульный теплоисточник KAZIS

SHIELD 2200 (1100×2) Блочно-модульный теплоисточник KAZIS -

COMPACT 1100 Конденсационный высоконапорный водогрейный котел KAZIS COMPACT

COMPACT 1100 Конденсационный высоконапорный водогрейный котел KAZIS COMPACT

Связанный поиск

Связанный поиск- Конденсационный газовый котел 50 квт основный покупатель

- Атмосферные водогрейные котлы основный покупатель

- Котел настенный конденсационный газовый водонагревательный с полным предварительным смешением

- настенные водогрейные газовые котлы

- Газовый котел сигнал основный покупатель

- газовый котел фирмы производители

- пластинчато ребристый теплообменник

- Конденсационный высоконапорный водогрейный котел

- Котел отопления на природном газе основный покупатель

- Теплообменник 600 квт пластинчатый производитель