пластинчатый теплообменник горячего водоснабжения

Если честно, до сих пор встречаю проекты, где пластинчатый теплообменник горячего водоснабжения воспринимают как универсальную 'панацею' — купил, подключил и забыл. На практике же даже банальная ошибка в подборе межплиточного зазора оборачивается ежегодной промывкой вместо плановых трёх лет.

Типичные ошибки при компоновке контура ГВС

Вспоминается объект в Люберцах, где заказчик настоял на стальных пластинах под предлогом экономии. Через два отопительных сезона получили коррозию по контуру горячей воды из-за повышенного содержания кислорода. Пришлось экстренно менять на нержавейку, хотя изначально техзадание это предусматривало.

Сейчас всегда уточняю источник подпитки — централизованный водопровод часто даёт скачки жёсткости, которые не учитываются в типовых расчётах. Как-то раз в Мытищах за полгода отложения карбонатов снизили теплообмен на 40%, хотя по паспорту аппарат должен был работать минимум пять лет без чистки.

Особенно критичен выбор прокладок. EPDM для ГВС — стандарт, но при температуре выше 85°C начинается деградация материала. Видел случаи, когда 'специалисты' предлагали NBR для солнечных коллекторов — результат предсказуем: течь через 8 месяцев.

Нюансы работы с российскими теплоносителями

Наши сети ЦО — отдельный вызов для пластинчатого теплообменника горячего водоснабжения. Перетопы до 130°C при расчётных 95°C — обычная история. Один раз в Домодедово пришлось экранировать аппарат дополнительным теплообменником-утилизатором, хотя объект изначально считался рядовым.

Заметил интересную закономерность: в новостройках с полипропиленовыми стояками гидравлические удары переносятся легче, но появляется проблема с абразивным износом. После трёх лет эксплуатации в ЖК 'Северный парк' сняли пластины — видимые борозды от частиц песка, хотя фильтры стояли штатные.

Сейчас для московского региона рекомендую закладывать запас по поверхности 15-20%, причём не из-за перетопов, а из-за сезонного падения давления в сетях. Летом, когда готовят трассы к отопительному сезону, случаются просадки до 2,5 атм вместо нормативных 4.

Практические кейсы модернизации

В прошлом году переоборудовали котельную в Балашихе — старый кожухотрубный аппарат меняли на каскад из двух пластинчатых теплообменников от ООО Пекин Чжунли Чуанъе Электромеханическое Оборудование. Кстати, их сайт https://www.bjzl.ru выручает при подборе нестандартных исполнений — там есть калькулятор для скоростей потока выше 2 м/с.

Интересный момент: при каскадной схеме второй теплообменник работает в щадящем режиме, что продлевает общий ресурс. Но нужно тщательнее считать гидравлику — первоначальная схема давала перерасход насосной мощности на 22%.

Для объектов с суточными перепадами потребления (гостиницы, спорткомплексы) иногда ставим схему с байпасом на первичном контуре. Не самый эффективный по КПД, зато избегаем частых включений/выключений, которые убивают прокладочные соединения.

Ошибки монтажа, которые дорого обходятся

Как-то вызвали на консультацию в Химки — жаловались на шум в системе. Оказалось, монтажники поставили теплообменник горячего водоснабжения сразу после редукционного клапана без демпферной вставки. Пусть небольшая, но вибрация за два года расшатала крепления патрубков.

Ещё хуже история в Ногинске, где при обвязке перепутали направления потоков. Аппарат работал на 60% от паспортной мощности, пока не начались проблемы с сальником насоса. Пришлось полностью переваривать обвязку.

Сейчас всегда требую фотоотчёт по установке опорных конструкций. Видел случаи, когда 300-килограммовый аппарат висел на штатных кронштейнах, но без дополнительных подпорок — это прямая угроза деформации рамы.

Перспективы развития технологии

Последние тенденции — переход на паяные конструкции для объектов малой мощности. У того же ООО Пекин Чжунли Чуанъе Электромеханическое Оборудование в каталоге появились модели с медным паяным контуром для коттеджей. Правда, для российских условий пока есть вопросы по ремонтопригодности.

Заметил, что производители активнее используют асимметричные каналы — это действительно снижает загрязняемость. Но при замене старых аппаратов нужно пересчитывать всю обвязку — гидросопротивление может отличаться в полтора раза.

Лично жду появления более стойких полимерных прокладок. Современные композиты выдерживают уже до 110°C, но всё ещё чувствительны к озону. Для промзон это критично.

Взаимодействие с другим оборудованием

При интеграции с водогрейными котлами от ООО Пекин Чжунли Чуанъе часто сталкиваюсь с завышенными ожиданиями по температуре ГВС. Их оборудование даёт стабильные 65-70°C, но некоторые заказчики требуют 80°C — приходится объяснять про солеотложение и термостойкость прокладок.

Интересный опыт был при подключении к твердотопливному котлу — пришлось ставить дополнительный аккумуляторный бак. Пластинчатый теплообменник не любит резких скачков температуры, характерных для пиролизных систем.

Сейчас для новых объектов рекомендуем сразу закладывать места для будущей установки дублирующего аппарата. Практика показывает, что через 5-7 лет потребление ГВС вырастает на 25-30%, и лучше сразу предусмотреть возможность расширения.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

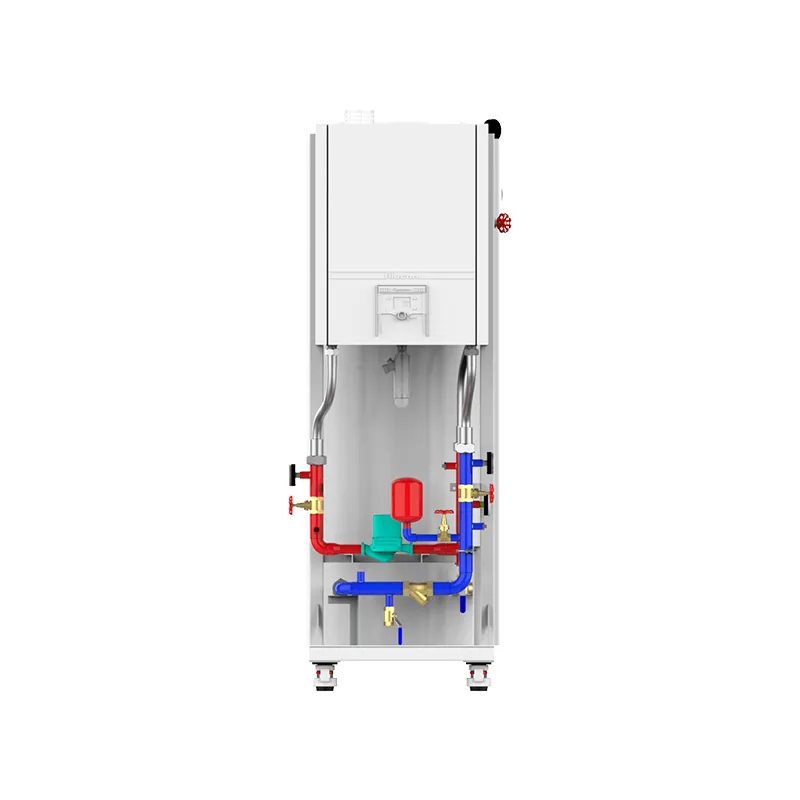

CONDENSING 200 Котел настенный конденсационный газовый водонагревательный с полным предварительным смешением KAZIS

CONDENSING 200 Котел настенный конденсационный газовый водонагревательный с полным предварительным смешением KAZIS -

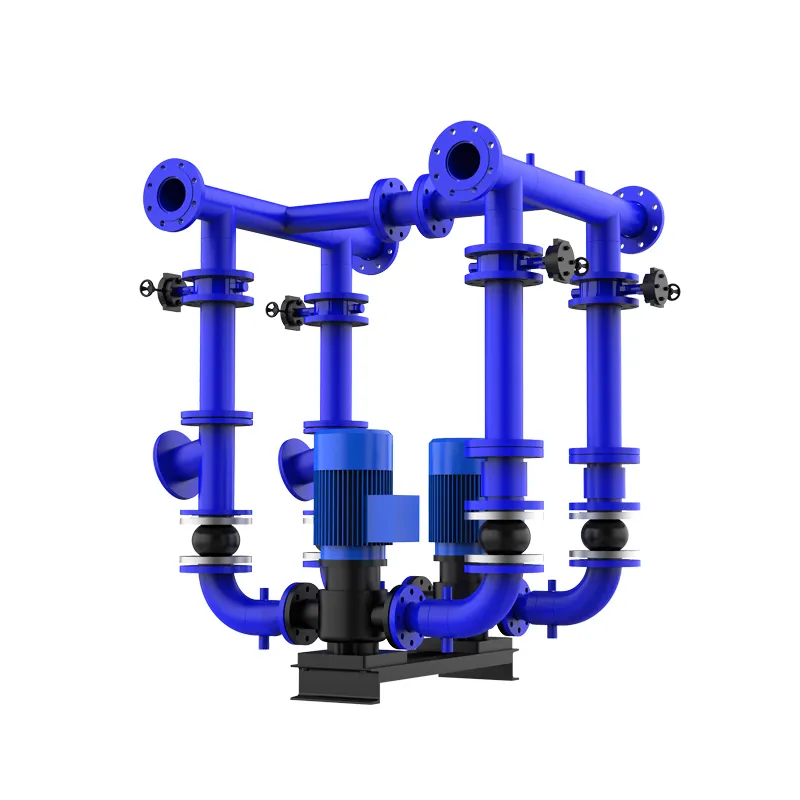

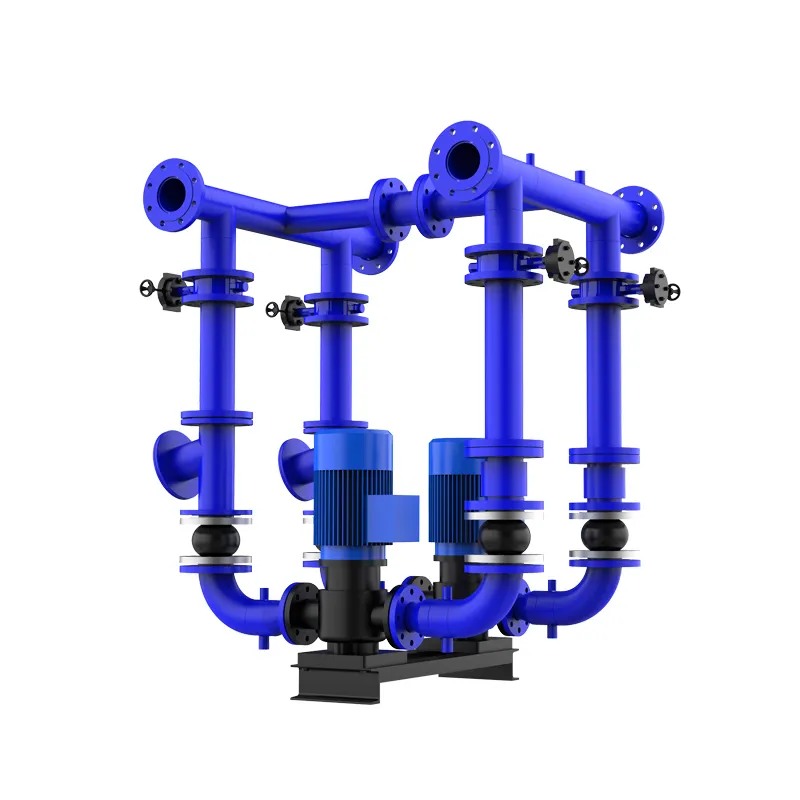

XH-2-200 Циркуляционный узел KAZIS

XH-2-200 Циркуляционный узел KAZIS -

ELE 420 Электрический водогрейный котел KAZIS

ELE 420 Электрический водогрейный котел KAZIS -

CONDENSING 115 Котел настенный конденсационный газовый водонагревательный с полным предварительным смешением KAZIS

CONDENSING 115 Котел настенный конденсационный газовый водонагревательный с полным предварительным смешением KAZIS -

WALLCON 99 Котел настенный конденсационный из нержавеющей стали KAZIS

WALLCON 99 Котел настенный конденсационный из нержавеющей стали KAZIS -

CONDENSING 700 Котел напольный конденсационный газовый водонагревательный с полным предварительным смешением KAZIS

CONDENSING 700 Котел напольный конденсационный газовый водонагревательный с полным предварительным смешением KAZIS -

VOLUME 115-460 Газовый котел водонагревательный емкостной KAZIS

VOLUME 115-460 Газовый котел водонагревательный емкостной KAZIS -

CONDENSING 90 Котел настенный конденсационный газовый водонагревательный с полным предварительным смешением KAZIS

CONDENSING 90 Котел настенный конденсационный газовый водонагревательный с полным предварительным смешением KAZIS -

COMPACT 350 Конденсационный высоконапорный водогрейный котел KAZIS COMPACT

COMPACT 350 Конденсационный высоконапорный водогрейный котел KAZIS COMPACT -

CONDENSING 70 Котел настенный конденсационный газовый водонагревательный с полным предварительным смешением KAZIS

CONDENSING 70 Котел настенный конденсационный газовый водонагревательный с полным предварительным смешением KAZIS -

ELE 120 Электрический водогрейный котел KAZIS

ELE 120 Электрический водогрейный котел KAZIS -

COMPACT 535 Конденсационный высоконапорный водогрейный котел KAZIS COMPACT

COMPACT 535 Конденсационный высоконапорный водогрейный котел KAZIS COMPACT

Связанный поиск

Связанный поиск- пластинчатые паяные теплообменники купить

- Котел с термальным маслом основный покупатель

- купить напольный конденсационный котел

- Производитель теплогенерирующего узла KAZIS

- Мобильный теплоисточник основный покупатель

- Конденсационных котлов с полным предварительным смешением основный покупатель

- Цены на водогрейные отопительные котлы основный покупатель

- конденсационный котел 100 квт настенный

- двухконтурный конденсационный газовый котел купить

- пластинчатый теплообменник охлаждения