Пластинчатый паяный теплообменник ридан производитель

Когда слышишь про пластинчатый паяный теплообменник ридан производитель, сразу всплывают десятки предложений на рынке. Но многие ошибочно полагают, что все такие аппараты одинаковы — просто набор пластин и пайка. На деле же разница в деталях: толщина стали, геометрия каналов, качество припоя. У нас в ООО Пекин Чжунли Чуанъе Электромеханическое Оборудование через это прошли — сначала думали, что главное давление выдержать, а оказалось, что коррозия из-за неоднородности пайки куда чаще подводит.

Технологические нюансы, которые не увидишь в каталогах

Вот смотрите: берем стандартный пластинчатый паяный теплообменник, допустим, для ГВС. В теории КПД высокий, но на практике при перепадах температур свыше 90°C начинается деформация стяжных болтов. Мы в 2019 году партию чуть не потеряли из-за этого — клиент жаловался на течь после полугода эксплуатации. Разобрали — оказалось, производитель сэкономил на закалке стали для рамки.

Кстати, про пайку. Многие до сих пор уверены, что медно-никелевый припой универсален. Но для агрессивных сред типа морской воды лучше медь-олово, хоть и дороже. Как-то на объекте в Сочи пришлось переделывать теплообменник именно из-за этого — заказчик initially сэкономил, а через 8 месяцев пластины пошли пятнами.

И еще момент: геометрия пластин. Ридан часто копируют, но углы штамповки бывают с отклонениями в пару градусов. Кажется, мелочь? А при сборке пакета это дает до 15% потерь по теплопередаче. Мы на своем производстве теперь каждый типоразмер проверяем на стенде — недовольных клиентов стало меньше.

Практические кейсы с водогрейными системами

В нашей компании ООО Пекин Чжунли Чуанъе Электромеханическое Оборудование часто комбинируем теплообменники с водогрейными котлами. Был проект в Красноярске — котельная на 2 МВт, где ридан производитель поставил аппараты с заявленным давлением 25 бар. Но при тестовых запусках дали всего 18 — выяснилось, прокладки между пластинами не той жесткости. Пришлось экстренно менять всю партию.

Запомнился случай с интеграцией в старую систему теплоснабжения. Там теплоноситель с высоким содержанием кислорода — стандартные модели стали быстро корродировать. Разработали кастомное решение с нержавеющими пластинами 316L, но пришлось убеждать заказчика, что переплата в 30% окупится за 3 года заменой фильтров реже.

Кстати, про сроки службы. Производители часто декларируют 10-15 лет, но при низкокачественном теплоносителе реально 5-7. Мы на сайте bjzl.ru даже таблицу вывесили с поправочными коэффициентами — клиенты теперь реже ошибаются с выбором.

Ошибки монтажа, которые дорого обходятся

Часто проблемы начинаются не с производства, а с установки. Как-то в Новосибирске смонтировали теплообменник с перекосом в 3 мм — через месяц появилась вибрация. Пришлось демонтировать и выравнивать раму, проект ушел в минус. Теперь всегда в договор пункт включаем про шеф-монтаж.

Еще история: заказчик самостоятельно подключил аппарат без грязевика. Через две недели каналы забились окалиной — ремонт обошелся дороже, чем сам теплообменник. Теперь в инструкциях жирным шрифтом выделяем необходимость предфильтров.

И да, про обвязку. Многие забывают, что при работе на паре нужны термостатические клапаны. Без них — гидроудары, деформация пластин. Проверено на горьком опыте в 2022 году под Казанью.

Материалы и их влияние на долговечность

Нержавейка AISI 304 — казалось бы, стандарт. Но для хлоридных сред лучше 316L, хоть и дороже. Как-то сравнивали два одинаковых пластинчатый паяный теплообменник — один с 304, другой с 316L. Через год в системе с высокой минерализацией первый уже имел точечную коррозию, второй — как новый.

Медь vs никель. Для высокотемпературных применений выше 180°C медь не годится — теряет прочность. Пришлось learn the hard way на объекте с перегревом теплоносителя. Теперь для таких случаев только никелевые припои.

Толщина пластин — отдельная тема. 0.5 мм против 0.4 мм — разница в цене 20%, но при циклических нагрузках первая служит втрое дольше. На нашем производстве после 2021 года перешли на минимальную толщину 0.45 мм даже для бюджетных линеек.

Интеграция с теплоснабжающим оборудованием

В ООО Пекин Чжунли Чуанъе Электромеханическое Оборудование часто сталкиваемся с необходимостью стыковки теплообменников с котлами. Ключевая проблема — несоответствие параметров. Как-то поставили аппарат на 200 кВт к котлу на 150 — получили хронический недогрев. Пришлось добавлять буферную емкость.

Автоматика — еще больная тема. Дешевые контроллеры не учитывают инерционность пластинчатых систем. Пришлось разрабатывать собственные алгоритмы для плавного регулирования — теперь поставляем комплектом с теплообменниками.

И про сервис. Многие забывают, что паяные модели практически неремонтопригодны. Поэтому в договоры включаем обязательную диагностику раз в 2 года — продлеваем жизнь аппаратам на 40-50%. Клиенты сначала сопротивляются, потом благодарят.

Рынок и перспективы развития

Сейчас вижу тенденцию к удешевлению — китайские производители активно заходят в сегмент. Но их ридан производитель часто экономит на контроле качества. Покупали для тестов образец — из 10 аппаратов 2 имели непаянные зоны. Хорошо, что проверили до отгрузки клиенту.

Еще наблюдение: спрос смещается в сторону компактных моделей для ЖКХ. Мы в ответ разработали линейку SlimLine с габаритами на 15% меньше стандартных — разошлась хорошо, особенно для модернизации старых котельных.

На перспективу смотрим на гибридные решения — например, комбинация пластинчатых и спиральных теплообменников для сложных сред. Уже есть пилотный проект с нефтехимическим заводом — пока тестируем, но результаты обнадеживают.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

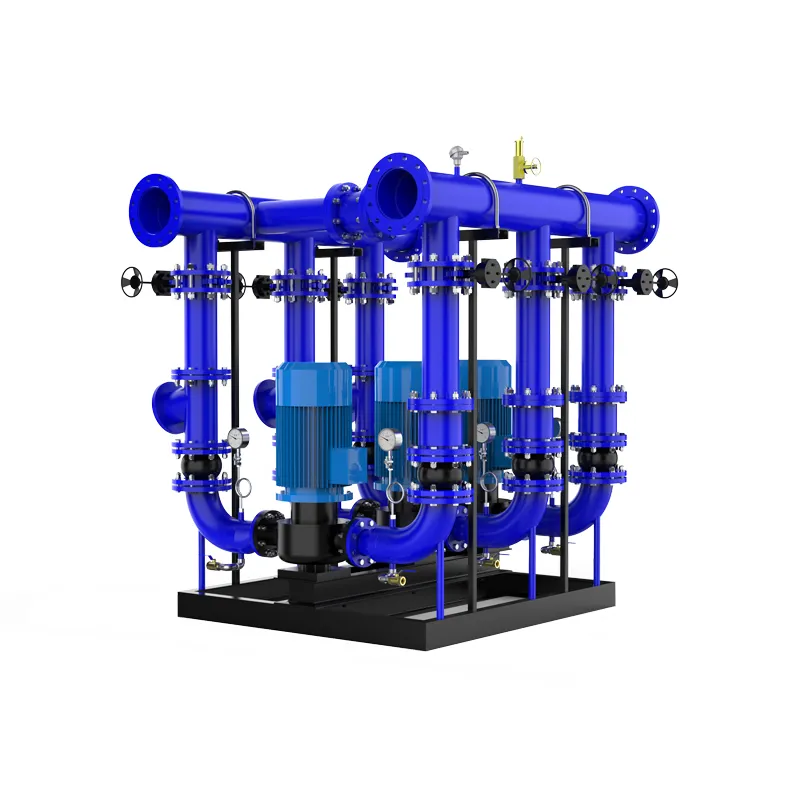

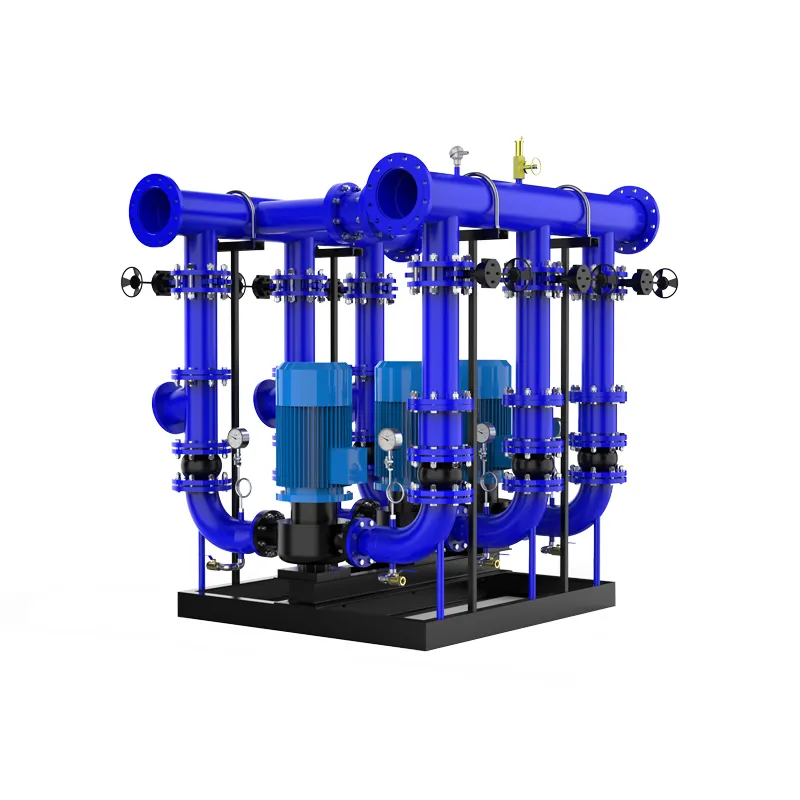

HR-2500 Теплообменный узел KAZIS

HR-2500 Теплообменный узел KAZIS -

SHIELD 5600 (2800×2) Блочно-модульный теплоисточник KAZIS для вспомогательного оборудования

SHIELD 5600 (2800×2) Блочно-модульный теплоисточник KAZIS для вспомогательного оборудования -

COMPACT 350 Конденсационный высоконапорный водогрейный котел KAZIS COMPACT

COMPACT 350 Конденсационный высоконапорный водогрейный котел KAZIS COMPACT -

CONDENSING 90 Котел настенный конденсационный газовый водонагревательный с полным предварительным смешением KAZIS

CONDENSING 90 Котел настенный конденсационный газовый водонагревательный с полным предварительным смешением KAZIS -

SHIELD 2200 (1100×2) Блочно-модульный теплоисточник KAZIS

SHIELD 2200 (1100×2) Блочно-модульный теплоисточник KAZIS -

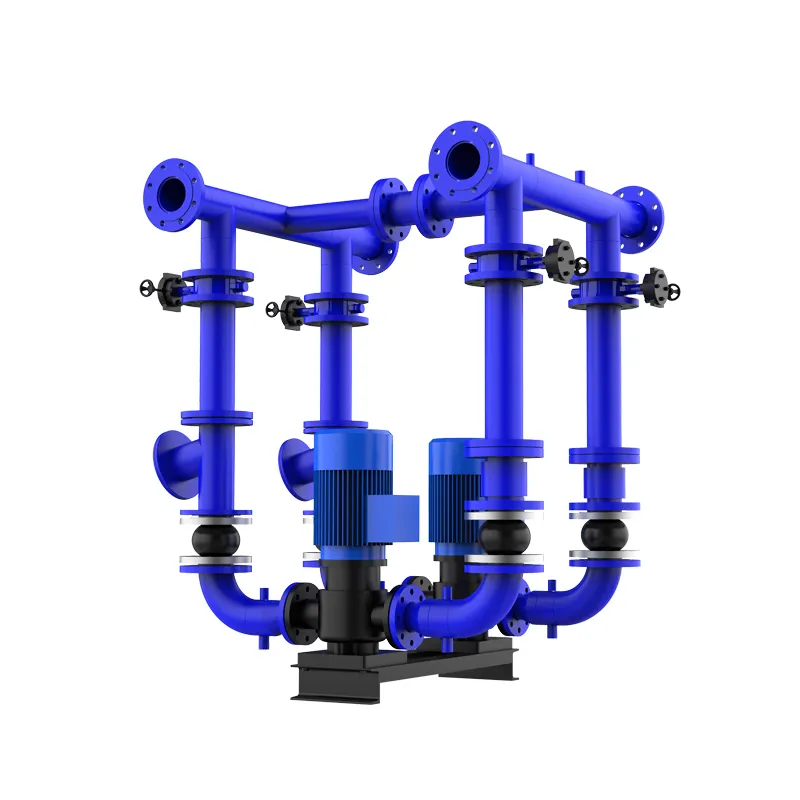

XH-3-50 Циркуляционный узел KAZIS

XH-3-50 Циркуляционный узел KAZIS -

CONDENSING 70 Котел настенный конденсационный газовый водонагревательный с полным предварительным смешением KAZIS

CONDENSING 70 Котел настенный конденсационный газовый водонагревательный с полным предварительным смешением KAZIS -

WALLCON 50 Котел настенный конденсационный из нержавеющей стали KAZIS

WALLCON 50 Котел настенный конденсационный из нержавеющей стали KAZIS -

SHIELD 150 Малый блочно-модульный теплоисточник KAZIS

SHIELD 150 Малый блочно-модульный теплоисточник KAZIS -

CONDENSING 175 Котел настенный конденсационный газовый водонагревательный с полным предварительным смешением KAZIS

CONDENSING 175 Котел настенный конденсационный газовый водонагревательный с полным предварительным смешением KAZIS -

XH-2-160 Циркуляционный узел KAZIS

XH-2-160 Циркуляционный узел KAZIS -

SHIELD 70 Малый блочно-модульный теплоисточник KAZIS

SHIELD 70 Малый блочно-модульный теплоисточник KAZIS

Связанный поиск

Связанный поиск- водогрейный котел 115 градусов

- Теплообменник пластинчатый 4 производитель

- Конденсационный котел 65 квт основный покупатель

- Пластинчатые и кожухотрубные теплообменники основный покупатель

- Котел настенный конденсационный газовый водонагревательный с полным предварительным смешением

- конденсационный газовый котел 100 квт

- Конденсационный котел 300 квт основный покупатель

- Газовые конденсационные котлы отопления цены основный покупатель

- Конденсационный или традиционный газовый котел основный покупатель

- Блочно модульная котельная с трехходовыми котлами производитель