пластинчатые теплообменники tl

Сегодня часто слышишь про разные типы теплообменников, особенно про пластинчатые теплообменники. И вроде бы все просто: пластины, каналы, теплопередача… Но на практике, особенно когда дело касается специфических задач, возникают нюансы. Многие заказывают типовые решения, не учитывая все факторы – рабочее давление, состав теплоносителя, допустимую степень загрязнения. Результат часто – неэффективная работа, повышенный износ и, как следствие, дополнительные затраты. Хочу поделиться своим опытом, не претендуя на абсолютную истину, а скорее, как набор практических наблюдений и ошибок.

Почему пластинчатые теплообменники так популярны?

Пластинчатые теплообменники действительно обладают рядом преимуществ. Компактность, хорошая теплоотдача при небольших размерах, относительно невысокая стоимость – все это делает их привлекательными. Особенно хорошо они зарекомендовали себя в системах отопления и кондиционирования, а также в промышленности, где важна высокая эффективность и возможность модульного расширения. В нашей компании, ООО Пекин Чжунли Чуанъе Электромеханическое Оборудование, мы постоянно сталкиваемся с запросами на подобные решения. Особенно часто заказывают пластинчатые теплообменники для водоподготовки и технологических процессов.

Но, опять же, “популярность” не означает, что они идеальны для всего. Важно понимать, что пластинчатые теплообменники чувствительны к загрязнениям. Уплотнение между пластинами может быстро забиться, особенно если теплоноситель содержит взвешенные частицы. Это приводит к снижению эффективности и увеличению давления. Часто клиенты недооценивают необходимость предварительной очистки теплоносителя, а это, в свою очередь, влечет за собой дополнительные расходы на обслуживание и потенциальные простои.

Типы пластинчатых теплообменников и их особенности

Существует несколько типов пластинчатых теплообменников, отличающихся конструкцией и назначением. Наиболее распространенные – это сварные и болтовые. Сварные отличаются большей прочностью и герметичностью, что делает их подходящими для работы с высокими давлениями и агрессивными средами. Болтовые, наоборот, проще в обслуживании и ремонте, так как пластины можно легко заменить. Выбор типа зависит от конкретных условий эксплуатации. Например, для подачи воды в котельню, где давление постоянно меняется, предпочтительнее сварной пластинчатый теплообменник.

Не стоит забывать и о материалах изготовления. Хотя наиболее часто используют нержавеющую сталь, в зависимости от состава теплоносителя могут потребоваться более дорогие и устойчивые к коррозии сплавы. Мы часто консультируем клиентов по этому вопросу, учитывая особенности их технологических процессов. На сайте https://www.bjzl.ru можно найти больше информации о предлагаемых нами решениях и используемых материалах.

Проблемы, возникающие при эксплуатации пластинчатых теплообменников

Одна из самых распространенных проблем – это образование накипи и отложений на пластинах. Это особенно актуально при работе с жесткой водой. Помимо снижения теплопередачи, накипь может привести к повреждению пластин и снижению срока службы пластинчатого теплообменника. В нашей практике, мы неоднократно сталкивались с ситуациями, когда клиенты игнорировали необходимость установки системы фильтрации и антинакипи, что в итоге привело к дорогостоящему ремонту или полной замене оборудования.

Еще одна проблема – это утечки. Хотя современные пластинчатые теплообменники изготавливаются с использованием качественных уплотнений, со временем они могут изнашиваться и терять герметичность. Утечки могут быть вызваны как механическими повреждениями, так и коррозией. Важно регулярно проводить визуальный осмотр оборудования и своевременно устранять любые выявленные неисправности.

Реальный случай из практики: проблемы с коррозией

Недавно мы работали с предприятием пищевой промышленности, которое использовало пластинчатый теплообменник из нержавеющей стали для охлаждения продукта. Через полгода эксплуатации начали возникать проблемы с коррозией на пластинах. Оказалось, что теплоноситель содержал небольшое количество хлоридов, которые ускорили коррозионный процесс. После тщательного анализа, мы рекомендовали заменить пластинчатый теплообменник на изделие из более устойчивого к коррозии сплава, а также установить систему контроля pH теплоносителя. Это позволило решить проблему и предотвратить дальнейшее повреждение оборудования.

Этот случай показывает, что нельзя слепо полагаться на заявленные характеристики материала. Необходимо учитывать все факторы, влияющие на коррозионную стойкость, и выбирать оборудование, соответствующее конкретным условиям эксплуатации.

Что можно улучшить в конструкции и обслуживании пластинчатых теплообменников?

Помимо выбора правильного типа пластинчатого теплообменника и материала изготовления, важно правильно организовать его обслуживание. Регулярная очистка пластин, проверка герметичности соединений и контроль качества теплоносителя – это залог долгой и эффективной работы оборудования. В последнее время активно используются автоматические системы очистки пластинчатых теплообменников, которые позволяют снизить затраты на обслуживание и повысить эффективность теплопередачи. Мы предлагаем такие решения для наших клиентов.

Также стоит обратить внимание на проектирование системы теплообмена в целом. Правильный подбор насосов, диаметра трубопроводов и расположение пластинчатого теплообменника может значительно повысить его эффективность и снизить энергопотребление. Не стоит рассматривать теплообменник как изолированное устройство, необходимо учитывать всю систему в комплексе.

Будущее пластинчатых теплообменников

Технологии производства пластинчатых теплообменников постоянно развиваются. Появляются новые материалы и конструкции, которые позволяют повысить их эффективность и надежность. Например, разрабатываются пластинчатые теплообменники с увеличенной площадью поверхности, что позволяет повысить теплопередачу при меньших размерах. Также активно внедряются технологии 3D-печати, которые позволяют изготавливать детали сложной формы с высокой точностью.

Мы уверены, что пластинчатые теплообменники будут оставаться одним из наиболее востребованных типов теплообменного оборудования в будущем. Но важно помнить, что их эффективная работа зависит не только от качества самого оборудования, но и от правильного проектирования системы теплообмена и своевременного обслуживания.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

ELE 420 Электрический водогрейный котел KAZIS

ELE 420 Электрический водогрейный котел KAZIS -

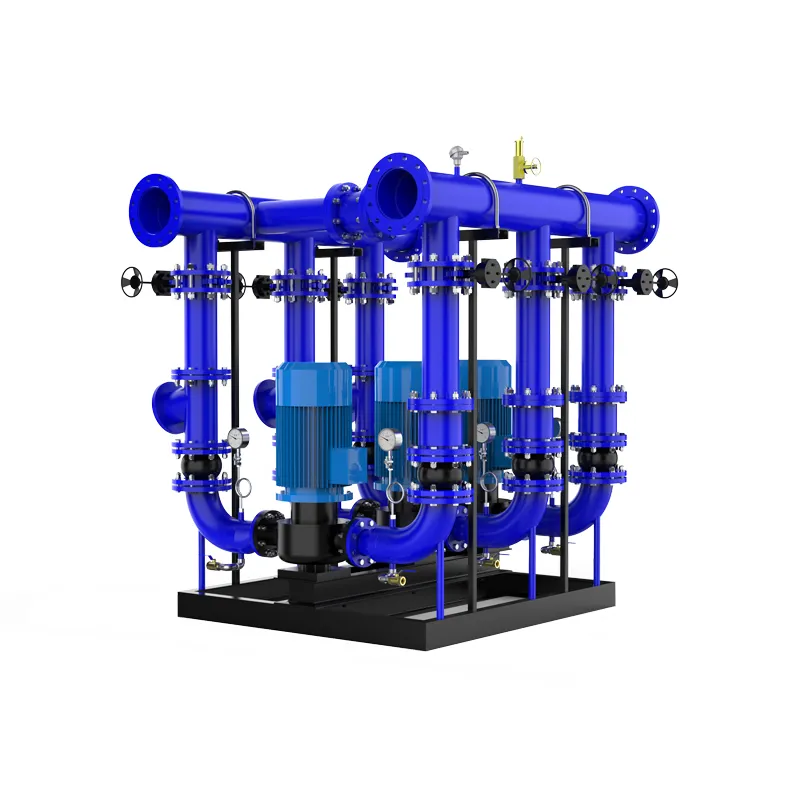

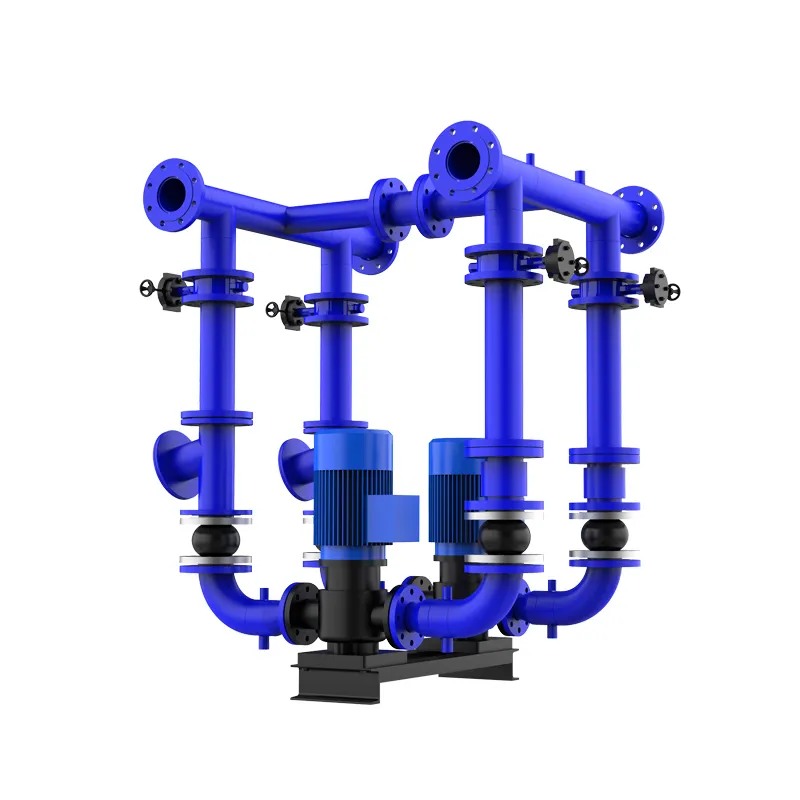

XH-2-15 Циркуляционный узел KAZIS

XH-2-15 Циркуляционный узел KAZIS -

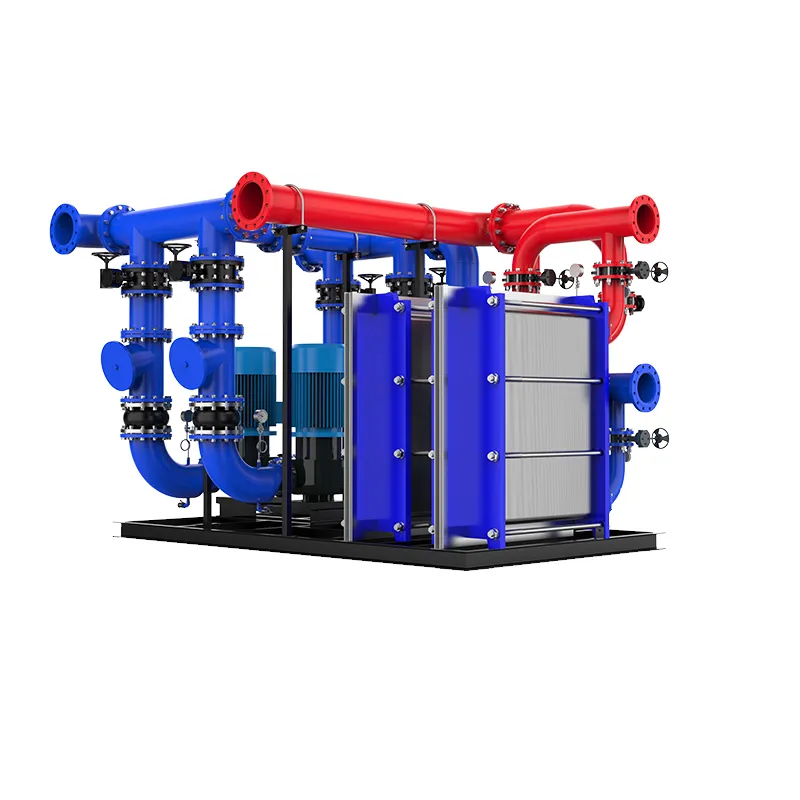

HR-2500 Теплообменный узел KAZIS

HR-2500 Теплообменный узел KAZIS -

ELE 60 Электрический водогрейный котел KAZIS

ELE 60 Электрический водогрейный котел KAZIS -

VOLUME 300-3000 Газовый котел водонагревательный емкостной KAZIS

VOLUME 300-3000 Газовый котел водонагревательный емкостной KAZIS -

COMPACT 2800 Конденсационный высоконапорный водогрейный котел KAZIS COMPACT

COMPACT 2800 Конденсационный высоконапорный водогрейный котел KAZIS COMPACT -

COMPACT 2200 Конденсационный высоконапорный водогрейный котел KAZIS COMPACT

COMPACT 2200 Конденсационный высоконапорный водогрейный котел KAZIS COMPACT -

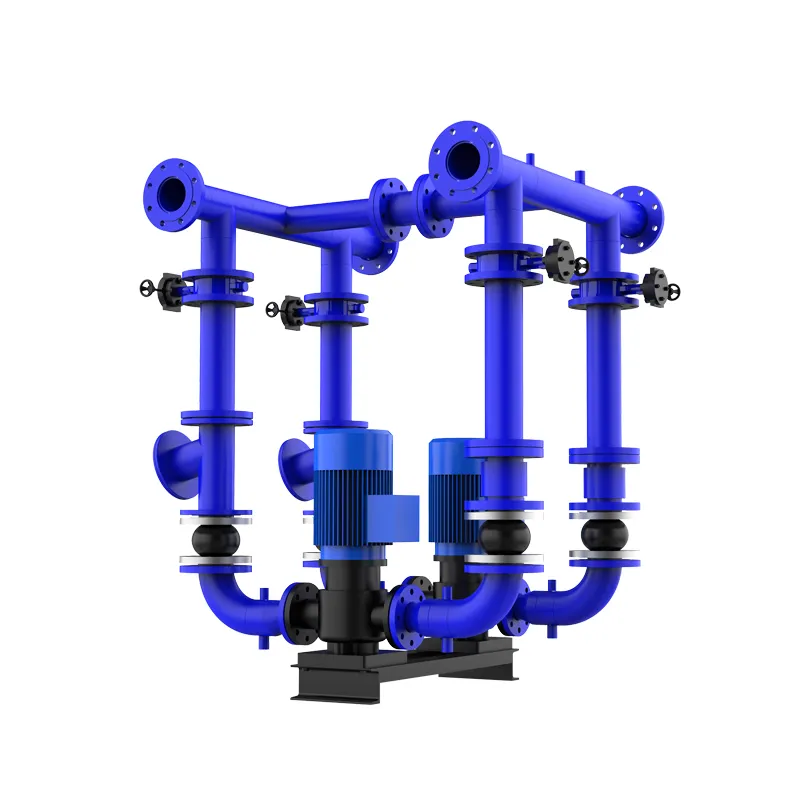

XH-2-25 Циркуляционный узел KAZIS

XH-2-25 Циркуляционный узел KAZIS -

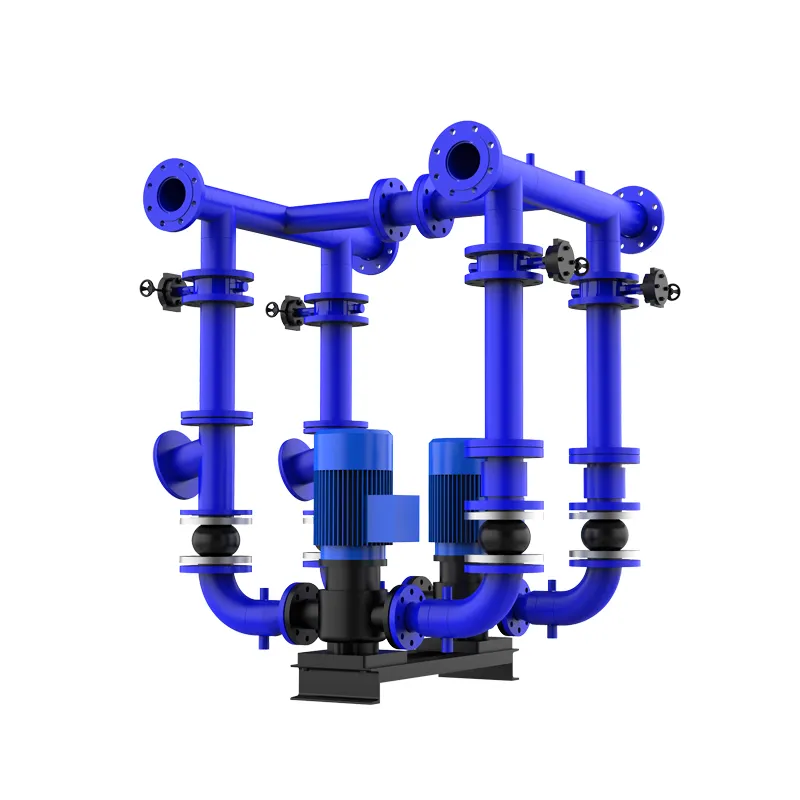

XH-2-200 Циркуляционный узел KAZIS

XH-2-200 Циркуляционный узел KAZIS -

COMPACT 1400 Конденсационный высоконапорный водогрейный котел KAZIS COMPACT

COMPACT 1400 Конденсационный высоконапорный водогрейный котел KAZIS COMPACT -

COMPACT 350 Конденсационный высоконапорный водогрейный котел KAZIS COMPACT

COMPACT 350 Конденсационный высоконапорный водогрейный котел KAZIS COMPACT -

SHIELD 175 Малый блочно-модульный теплоисточник KAZIS

SHIELD 175 Малый блочно-модульный теплоисточник KAZIS

Связанный поиск

Связанный поиск- купить газовый конденсационный котел 24

- настенные газовые котлы двухконтурные производители

- Блочно-модульных котельных установок основный покупатель

- Газовые водогрейные котлы основный покупатель

- Цены на водогрейные отопительные котлы

- Крупный паровой котел

- плюсы конденсационных котлов

- котел газовый конденсационный fgb 35

- Конденсационный котел фото основный покупатель

- Котел отопления конденсационный основный покупатель