пластинчато ребристый теплообменник

Всё ещё встречаю проекты, где их пытаются ставить на загрязнённые среды — будто рифлёные каналы сами отчистятся. На деле же зауживание проходного сечения до 3-4 мм убивает всё преимущество компактности.

Конструкция, которую не покажут в каталогах

Спор о пайке против сварки для межгазовых трактов — это отдельная религия. Помню, как на объекте под Хабаровском при -40°C дали течь соединения, сделанные вакуумной пайкой. Пришлось резать весь блок и ставить сварные коллекторы — с тех пор для низкотемпературных сред настаиваю на лазерной сварке.

Толщина гофры 0.2-0.3 мм — не прихоть, а баланс между стойкостью к вибрации и теплопередачей. Хотя для агрессивных выбросов химических производств иногда приходится поднимать до 0.5 мм, жертвуя эффективностью.

Вот где пригодился опыт ООО Пекин Чжунли Чуанъе Электромеханическое Оборудование — их подход к тестированию каждого канала под давлением 2.5P_раб спас нас от трёх аварий на ТЭЦ под Уфой.

Расчётные ловушки

Ни одна программа не предскажет зарастание алюминиевых рёбер при работе с дымовыми газами котлов. Приходится вручную корректировать коэффициенты — иногда до 30% от расчётных значений.

Особенно коварны переходные режимы. На ГВС в многоэтажке из-за скачков расхода появилась эрозия на входных участках — теперь всегда ставим дополнительные распределительные решётки.

На сайте https://www.bjzl.ru есть полезные таблицы по температурным деформациям, но живые замеры на угольных котельных показывают расхождения до 12%.

Монтажные проклятия

Болтовые соединения фланцев — вечная головная боль. Если перетянуть — поведёт раму, недотянуть — течь. Разработали свою таблицу моментов затяжки для разных типов прокладок.

Самая абсурдная поломка: монтажники использовали теплообменник как подставку для ящиков с инструментом — погнули теплоотводящие пластины. Пришлось объяснять, что даже 2 мм отклонения нарушают ламинарность потока.

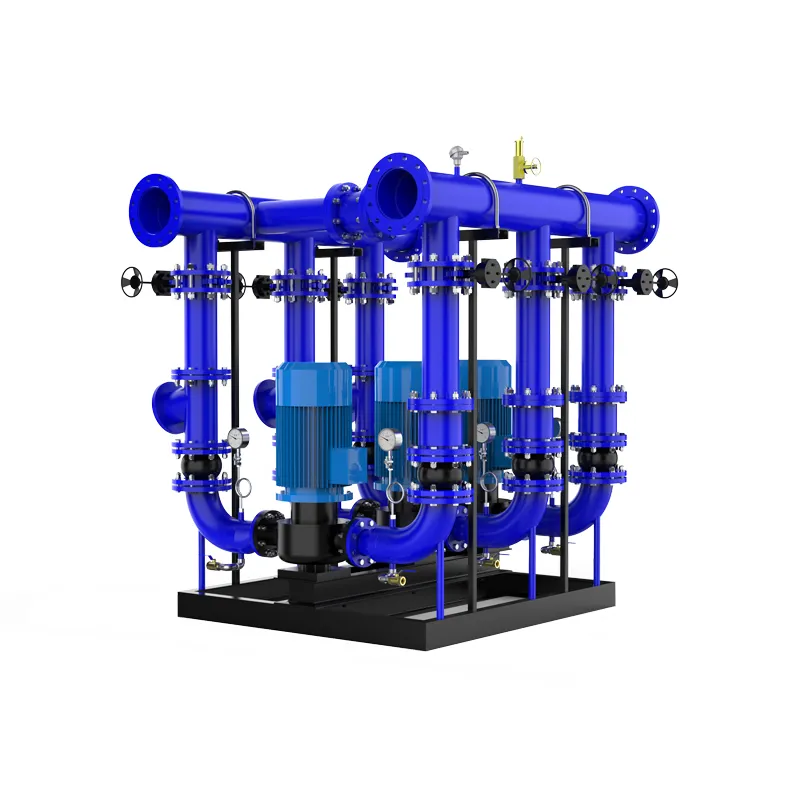

Для объектов с вибрацией (рядом с компрессорами) теперь всегда заказываем усиленные конструкции у ООО Пекин Чжунли Чжунли Чуанъе Электромеханическое Оборудование — их рамы с демпфирующими вставками показали себя на насосных станциях.

Реальная эффективность против паспортной

Заявленные 95% КПД достигаются только в лабораторных условиях. На практике — 87-92% из-за неравномерности потоков. Хуже всего, когда пытаются экономить на системе автоматики — без регулирования перепадов давлений КПД падает до 70%.

Интересно наблюдать за работой пластинчато-ребристых теплообменников в системах утилизации тепла дымовых газов — там, где обычные трубчатые выходят из строя за сезон, эти держатся по 3-4 года даже при высокой сернистости.

Кстати, их интеграция в существующие тепловые пункты — отдельное искусство. При замене кожухотрубных аппаратов часто не учитывают разницу в гидравлическом сопротивлении — насосы приходится менять в 60% случаев.

Неочевидные применения

В системах охлаждения серверных оказались идеальны — малая инерционность позволяет точно держать температуру. Но пришлось бороться с конденсатом: разработали специальные дренажные карманы.

На пищевых производствах столкнулись с неожиданной проблемой — микрозазубрины на рёбрах (оставшиеся после штамповки) стали накапливать органику. Теперь для таких случаев шлифуем каналы.

А вот в системах вентиляции с рекуперацией — это лучшее решение. Особенно в связке с тепловыми насосами, где важна точность температур на испарителе и конденсаторе.

Что в сухом остатке

Главный урок — не существует универсальных решений. Для каждого объекта подбирается своя конфигурация: шаг рёбер, материал разделительных пластин, схема обвязки.

Сейчас вот экспериментируем с биметаллическими конструкциями — медные каналы для воды плюс алюминиевое оребрение для воздуха. Пока держится на тестовом стенде уже 8000 часов.

И да — никогда не экономьте на диагностике. Наш протокол проверки включает тепловизор, эндоскоп и замер перепадов давлений на каждом контуре. Лучше потратить день на проверку, чем месяц на ремонт.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

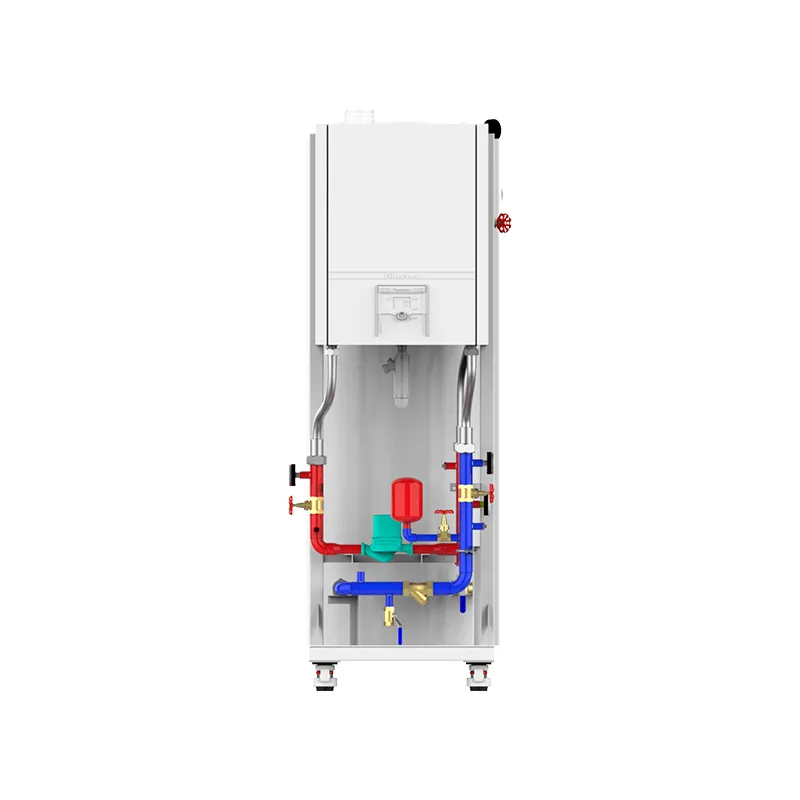

SHIELD 1070 (535×2) Блочно-модульный теплоисточник KAZIS

SHIELD 1070 (535×2) Блочно-модульный теплоисточник KAZIS -

CONDENSING 5600 Котел напольный конденсационный газовый водонагревательный с полным предварительным смешением KAZIS

CONDENSING 5600 Котел напольный конденсационный газовый водонагревательный с полным предварительным смешением KAZIS -

VOLUME 99-460 Газовый котел водонагревательный емкостной KAZIS

VOLUME 99-460 Газовый котел водонагревательный емкостной KAZIS -

ELE 720 Электрический водогрейный котел KAZIS

ELE 720 Электрический водогрейный котел KAZIS -

COMPACT 5600 Конденсационный высоконапорный водогрейный котел KAZIS COMPACT

COMPACT 5600 Конденсационный высоконапорный водогрейный котел KAZIS COMPACT -

SHIELD 90 Малый блочно-модульный теплоисточник KAZIS

SHIELD 90 Малый блочно-модульный теплоисточник KAZIS -

WALLCON 120 Котел настенный конденсационный из нержавеющей стали KAZIS

WALLCON 120 Котел настенный конденсационный из нержавеющей стали KAZIS -

WALLCON 50 Котел настенный конденсационный из нержавеющей стали KAZIS

WALLCON 50 Котел настенный конденсационный из нержавеющей стали KAZIS -

CONDENSING 70 Котел настенный конденсационный газовый водонагревательный с полным предварительным смешением KAZIS

CONDENSING 70 Котел настенный конденсационный газовый водонагревательный с полным предварительным смешением KAZIS -

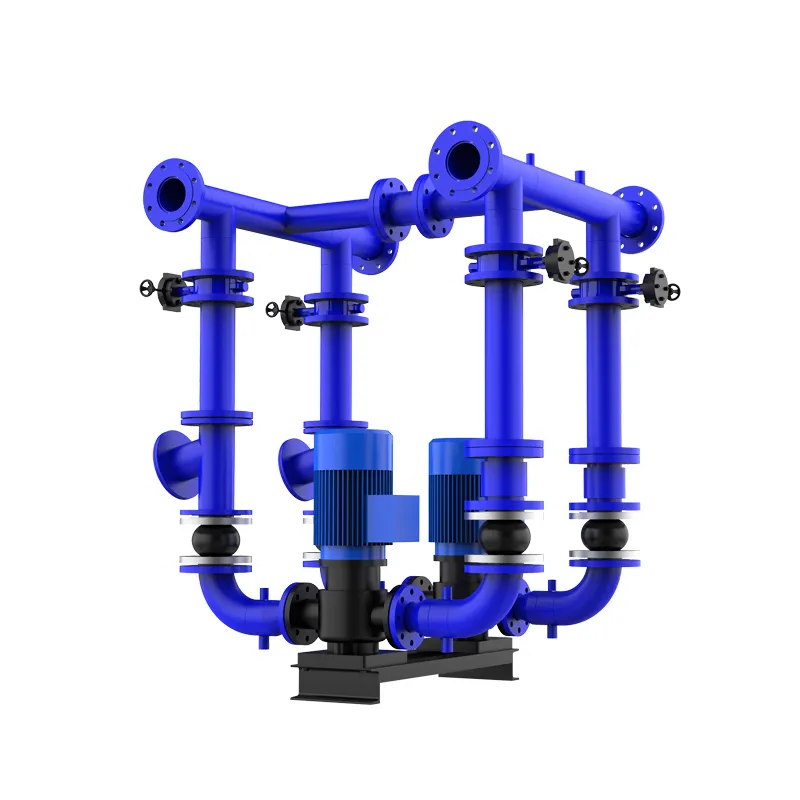

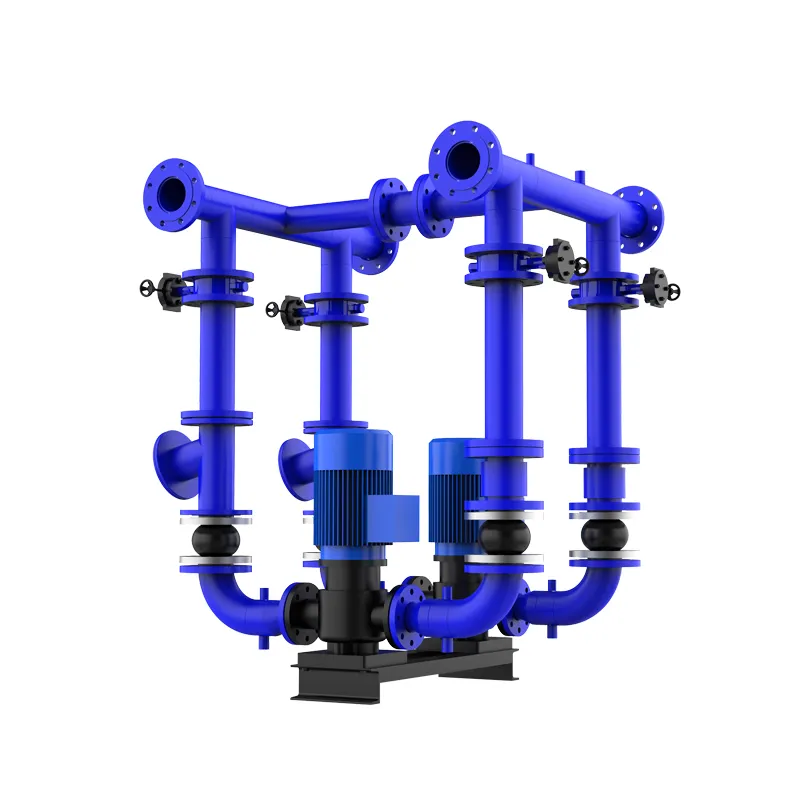

XH-2-50 Циркуляционный узел KAZIS

XH-2-50 Циркуляционный узел KAZIS -

XH-2-15 Циркуляционный узел KAZIS

XH-2-15 Циркуляционный узел KAZIS -

SHIELD 2200 (1100×2) Блочно-модульный теплоисточник KAZIS

SHIELD 2200 (1100×2) Блочно-модульный теплоисточник KAZIS

Связанный поиск

Связанный поиск- Цены на котлы с низким содержанием азота основный покупатель

- Производитель блочно-модульных котельных установок

- Атмосферных водогрейных котлов основный покупатель

- производители газовых котлов список

- пластинчатый теплообменник чиллер

- Газовый водогрейный котел на 200 литров основный покупатель

- технические характеристики водогрейных котлов

- Газовый котел протерм страна основный покупатель

- Газовые котлы лучшие основный покупатель

- Котел водогрейный на природном газе основный покупатель