паровые водогрейные котлы газовые

Когда слышишь 'паровые водогрейные котлы газовые', первое, что приходит в голову — обычный котел, только с паром. Но на деле разница фундаментальная, и многие проектировщики до сих пор путают паровые и водогрейные режимы, что приводит к авариям вроде перегрева теплообменников. Сам видел, как на объекте в Подмосковье из-за неверной обвязки паропровода котел БКЗ выдал гидроудар — ремонт обошелся в полмиллиона рублей.

Конструкционные особенности, которые не пишут в инструкциях

Возьмем, к примеру, жаротрубные котлы. Теоретически КПД должен быть 92-94%, но при работе на российском газе с примесями реальные цифры редко превышают 89%. Особенно критично качество сварных швов на барабанах — как-то разбирали котел после трех лет эксплуатации, и в зоне термоциклирования пошли микротрещины. Производители обычно списывают на 'неправильную эксплуатацию', но часто дело в несоблюдении режимов растопки.

Запомнил случай с модернизацией котельной в Казани: заказчик требовал установить китайский котел, но при тестовых запусках выяснилось, что стальные трубы конвективной части не держат наши перепады давления. Пришлось экстренно менять на трубы с легирующими добавками — тот самый момент, когда экономия в 15% оборачивается двукратным перерасходом на переделку.

Интересно, что некоторые европейские производители до сих пор используют чугунные секции для водогрейных частей, хотя при работе с паром это категорически недопустимо. Проверяли как-то котел Buderus — при переходе с воды на пар появилась течь через два месяца. Оказалось, производитель не учел линейное расширение при циклических нагрузках.

Реальная экономика против рекламных цифр

В спецификациях пишут 'КПД до 98%', но это лабораторные данные. На практике при работе в режиме модуляции газа (особенно зимой) реальный КПД проседает до 91-93%. Особенно заметно на объектах с суточной неравномерностью нагрузки — например, в бассейнах или прачечных.

Работая с ООО Пекин Чжунли Чуанъе Электромеханическое Оборудование, обратил внимание на их подход к камерам сгорания — делают двойную обмуровку с керамическими вставками. Это как раз тот случай, когда конструкция рождалась из полевых наблюдений: на их стендах в Китае видел, как тестируют стойкость материалов к конденсату при частых остановках. Кстати, их сайт https://www.bjzl.ru стоит изучить именно по этому аспекту — там есть редкие данные по испытаниям при низких температурах.

Сравнивал как-то эксплуатационные затраты: немецкий котел против китайского аналога. За пять лет разница в обслуживании составила почти 40% в пользу последнего, но только при условии своевременной замены горелок. Кстати, про горелки — это отдельная боль, особенно с автоматикой Sauer или Weishaupt. Российские сервисмены часто не имеют доступа к ПО для перенастройки.

Типичные ошибки монтажа, которые дорого исправлять

Самая частая — неправильный подбор насосных групп. Для паровых систем нужны специальные конденсатоотводчики, но 70% монтажников ставят обычные, предназначенные для водогрейных котлов. Результат — завоздушивание системы и коррозия труб.

На одном пищевом производстве в Липецке пришлось переделывать всю обвязку после того, как котел начал 'плеваться' паром. Оказалось, проектировщик не учел рельеф местности — паропровод имел обратные уклоны. Удивительно, но такие ошибки встречаются даже на крупных объектах.

Еще момент с изоляцией — для паровых систем нельзя использовать обычную минеральную вату. Требуется каучуковая изоляция с рабочей температурой от +200°C, иначе через полгода начинается разрушение слоя. Проверяли на котлах Деларози — при экономии на изоляции потери тепла достигали 17%.

Особенности работы с российскими сетями газа

Давно заметил, что импортные горелки часто не справляются с нашими перепадами давления в газовых сетях. Особенно зимой, когда давление может упасть до 1.2-1.5 кПа. Приходится ставить дополнительные редукционные узлы, что удорожает систему на 15-20%.

Интересный опыт был с адаптацией котлов ООО Пекин Чжунли Чуанъе под уральские условия. Их специализация в интеграции теплоснабжающего оборудования оказалась как нельзя кстати — предложили каскадную схему с буферными емкостями. Это позволило нивелировать скачки давления без потерь в КПД.

Запомнился случай на котельной в Воркуте — при -45°C автоматика переставала корректно определять соотношение газ/воздух. Пришлось разрабатывать систему подогрева воздуха на всасе с датчиками точки росы. Кстати, их оборудование неплохо показало себя в таких условиях — видимо, сказывается опыт работы в северных регионах Китая.

Что важно при выборе оборудования сегодня

Сейчас смотрю не на паспортные данные, а на ремонтопригодность. Например, возможность замены трубной системы без демонтажа всего котла. У того же ООО Пекин Чжунли Чуанъе в последних моделях как раз предусмотрены съемные фронтальные панели для доступа к конвективным пучкам.

Все чаще требуют системы телеметрии — не просто GSM-модули, а полноценный SCADA с прогнозированием нагрузок. Интеграция такого оборудования с существующими АСУ ТП — отдельная задача. Как-то пришлось переписывать протокол обмена для котла, потому что заводской софт не понимал российские стандарты.

И главное — смотрю на доступность запчастей. Идеальный котел бесполезен, если на замену теплообменника нужно ждать три месяца. Поэтому теперь всегда требую от поставщиков наличие склада расходников в РФ. Кстати, у https://www.bjzl.ru с этим порядок — есть представительство в Новосибирске с полным набором комплектующих.

Перспективы развития и что останется в прошлом

Постепенно уходят чугунные секционные котлы — их место занимают стальные с системой плавного пуска. Но полностью отказываться от чугуна пока рано — для объектов с постоянной нагрузкой они еще показывают хорошую надежность.

Заметил тенденцию к гибридизации — комбинация паровых и водогрейных контуров в одном корпусе. Особенно востребовано в пищевой промышленности, где нужен и пар для стерилизации, и горячая вода для мойки. ООО Пекин Чжунли Чуанъе как раз анонсировали такую систему в прошлом квартале.

Скорее всего, в ближайшие пять лет мы увидим массовый переход на каскадные системы с интеллектуальным распределением нагрузки. Уже сейчас некоторые проекты позволяют экономить до 25% газа только за счет оптимизации работы горелок. Но это требует пересмотра подходов к проектированию — старые СНиПы уже не работают.

И да — паровые газовые водогрейные котлы останутся, но эволюционируют в сторону большей гибкости. Возможно, появятся модульные решения, где можно будет менять конфигурацию под конкретные задачи. Как раз то, над чем работают многие производители, включая упомянутую компанию.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

ELE 120 Электрический водогрейный котел KAZIS

ELE 120 Электрический водогрейный котел KAZIS -

ELE 30 Электрический водогрейный котел KAZIS

ELE 30 Электрический водогрейный котел KAZIS -

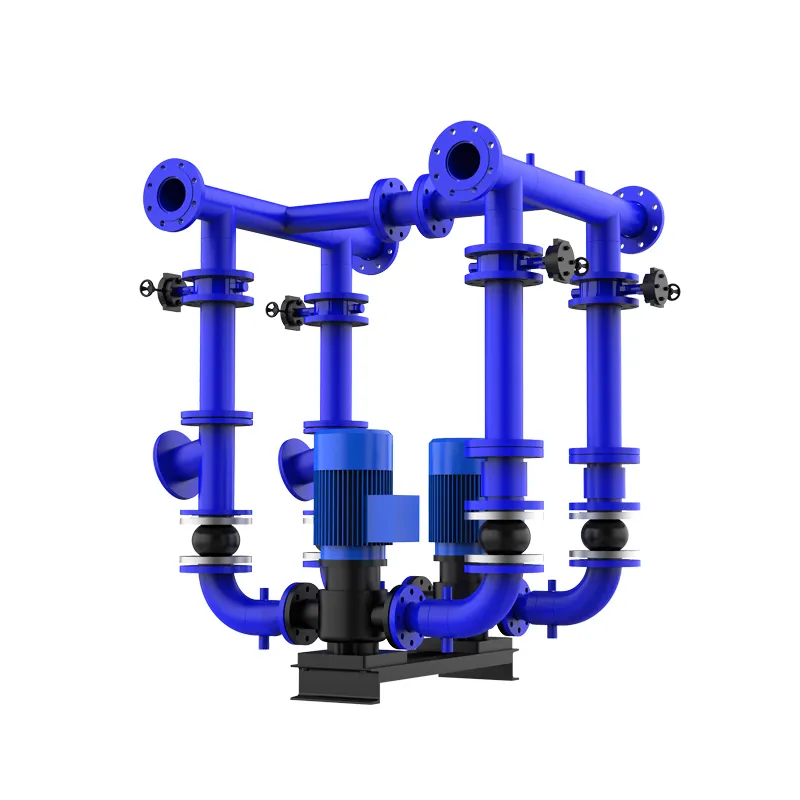

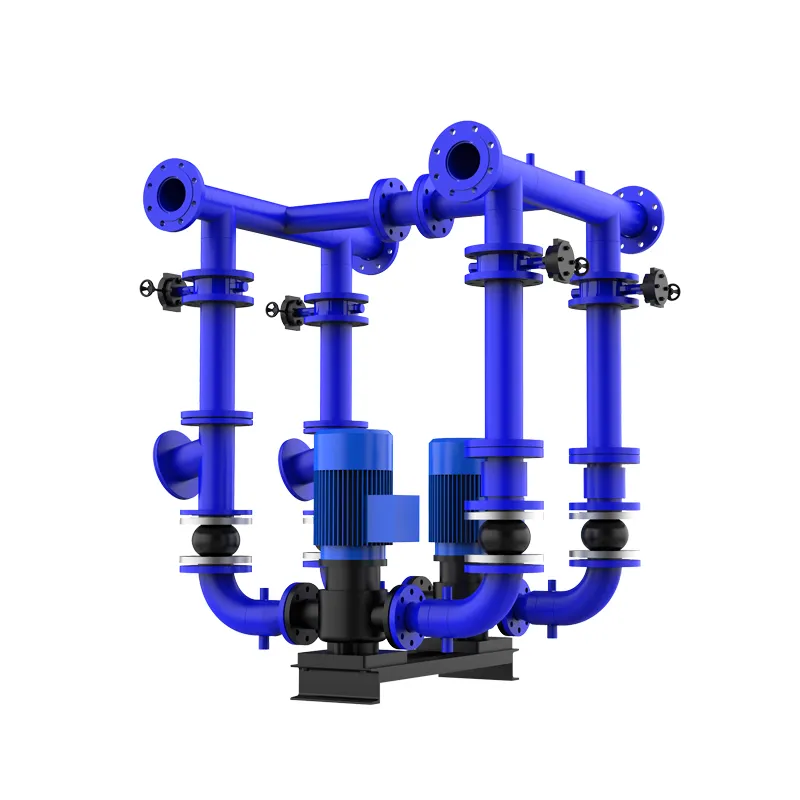

XH-2-25 Циркуляционный узел KAZIS

XH-2-25 Циркуляционный узел KAZIS -

CONDENSING 150 Котел настенный конденсационный газовый водонагревательный с полным предварительным смешением KAZIS

CONDENSING 150 Котел настенный конденсационный газовый водонагревательный с полным предварительным смешением KAZIS -

CONDENSING 8400 Котел напольный конденсационный газовый водонагревательный с полным предварительным смешением KAZIS

CONDENSING 8400 Котел напольный конденсационный газовый водонагревательный с полным предварительным смешением KAZIS -

ELE 360 Электрический водогрейный котел KAZIS

ELE 360 Электрический водогрейный котел KAZIS -

ELE 480 Электрический водогрейный котел KAZIS

ELE 480 Электрический водогрейный котел KAZIS -

CONDENSING 4200 Котел напольный конденсационный газовый водонагревательный с полным предварительным смешением KAZIS

CONDENSING 4200 Котел напольный конденсационный газовый водонагревательный с полным предварительным смешением KAZIS -

ELE 150 Электрический водогрейный котел KAZIS

ELE 150 Электрический водогрейный котел KAZIS -

CONDENSING 1100 Котел напольный конденсационный газовый водонагревательный с полным предварительным смешением KAZIS

CONDENSING 1100 Котел напольный конденсационный газовый водонагревательный с полным предварительным смешением KAZIS -

COMPACT 350 Конденсационный высоконапорный водогрейный котел KAZIS COMPACT

COMPACT 350 Конденсационный высоконапорный водогрейный котел KAZIS COMPACT -

CONDENSING 2800 Котел напольный конденсационный газовый водонагревательный с полным предварительным смешением KAZIS

CONDENSING 2800 Котел напольный конденсационный газовый водонагревательный с полным предварительным смешением KAZIS

Связанный поиск

Связанный поиск- Спирально пластинчатый теплообменник производитель

- Конденсационный котел 200 квт основный покупатель

- Отопительных газовых котлов основный покупатель

- Газового котла основный покупатель

- Конденсационный двухконтурный настенный котел 24 квт основный покупатель

- теплообменники пластинчатые разборные цена

- лучшие конденсационные газовые котлы в грузии

- Разборка теплообменника пластинчатого производитель

- Кожухотрубный теплообменный узел основный покупатель

- Котлы отопительные конденсационные основный покупатель