Нержавеющие пластинчатые теплообменники основный покупатель

Зачастую, когда говорят о пластинчатых теплообменниках, сразу всплывает образ крупнотоннажных установок для химической промышленности или нефтепереработки. Но давайте начистоту, основная потребность в этих аппаратах сейчас возникает у предприятий пищевой, фармацевтической и даже машиностроительной сфер. И, как следствие, вопрос выбора подходящей конструкции и поставщика становится критически важным. Не всегда простой выбор, особенно для тех, кто не специализируется в теплообменном оборудовании. Хочу поделиться некоторыми наблюдениями, основанными на практическом опыте работы.

Главные вызовы выбора пластинчатого теплообменника

Основная проблема, с которой сталкиваются многие заказчики, – это не столько технические характеристики, сколько понимание того, какой именно тип теплообменника подходит для конкретных условий эксплуатации. Здесь важно учитывать не только требуемую теплопередачу и рабочую температуру, но и состав теплоносителей, их агрессивность, а также возможные механические загрязнения. Неправильный выбор может привести к быстрому износу оборудования, снижению эффективности и даже к аварийным ситуациям. При этом, нередко, цена оказывается второстепенным фактором, если при выборе игнорируются все эти нюансы.

Ранее, когда рынок был менее конкурентным, можно было просто обратиться к ближайшему поставщику и получить стандартное решение. Сейчас ситуация изменилась кардинально. Появилось множество производителей, предлагающих широкий спектр моделей с различными конструкциями пластин, материалами и размерами. Эта свобода выбора – одновременно и благо, и риск. Риск в том, что легко можно потеряться в море информации и выбрать неподходящий вариант, ориентируясь только на внешние параметры.

Материалы и их влияние на долговечность

Выбор материала для пластин – это, пожалуй, один из самых важных аспектов. Хотя нержавеющая сталь является наиболее распространенным вариантом, её разновидности и марки существенно влияют на коррозионную стойкость. В агрессивных средах (например, при работе с кислотами или щелочами) необходимо выбирать специальные марки нержавеющей стали (например, 316L). Не стоит экономить на этом, иначе в итоге придется менять оборудование гораздо чаще. Например, мы однажды установили пластинчатый теплообменник из 'обычной' нержавейки для подачи рассола в пищевой производственной линии. Уже через полгода появились первые признаки коррозии, что потребовало дорогостоящего ремонта и замены. Урок получен – всегда тщательно анализировать состав теплоносителей и выбирать материал, соответствующий этим условиям.

Конструкция пластин: особенности и преимущества

Существует несколько типов конструкций пластин: классические, с увеличенным зазором, с профилированными пластинами, и т.д. Каждая конструкция имеет свои преимущества и недостатки. Классические пластины обеспечивают высокую теплоотдачу, но подвержены обратной диффузии теплоносителей. Пластины с увеличенным зазором позволяют снизить риск засорения, но уменьшают теплопередачу. Профилированные пластины, как правило, более устойчивы к образованию накипи. Поэтому выбор конструкции должен определяться исходя из конкретной задачи и особенностей теплоносителей.

Важно не только выбрать правильную конструкцию, но и убедиться в качестве её изготовления. На пластинах не должно быть дефектов, таких как царапины, сколы или деформация. Это напрямую влияет на эффективность теплообменника и его срок службы.

Практические примеры и уроки

Недавно мы занимались модернизацией теплообменного оборудования на одном из предприятий молочной промышленности. Была задача повысить эффективность охлаждения молока после пастеризации. Старый теплообменник, построенный по простой схеме, уже не справлялся с возросшей нагрузкой. Мы предложили заменить его на современный пластинчатый теплообменник с увеличенной площадью поверхности и профилированными пластинами. После установки и пуска в эксплуатацию, эффективность охлаждения увеличилась на 20%, а энергозатраты снизились на 15%. Этот пример наглядно демонстрирует, как правильно подобранное оборудование может существенно улучшить производственные показатели.

Бывали и неудачные опыты. Однажды мы установили пластинчатый теплообменник для использования в системе кондиционирования воздуха. К сожалению, система была подвержена сильному загрязнению пылью и другими частицами. В результате пластины быстро засорились, что привело к снижению эффективности и необходимости частой очистки. В данном случае, было необходимо предусмотреть систему фильтрации теплоносителя, что не было предусмотрено изначально.

Поставщики и надежность сотрудничества

Выбор поставщика – это тоже важный этап. Важно обращаться к компаниям с хорошей репутацией и опытом работы на рынке. При этом необходимо учитывать не только цену, но и условия гарантии, технической поддержки и сервисного обслуживания. Компания ООО Пекин Чжунли Чуанъе Электромеханическое Оборудование (https://www.bjzl.ru/) – один из тех поставщиков, с которыми мы сотрудничаем уже несколько лет. Они предлагают широкий ассортимент оборудования, технически грамотно консультируют по вопросам выбора и обеспечивают качественное сервисное обслуживание. В заключение хочу сказать, что пластинчатые теплообменники – это эффективное и надежное оборудование, но только при правильном выборе и грамотной эксплуатации. Не стоит экономить на качестве, лучше потратить немного больше сейчас, чем потом столкнуться с серьезными проблемами.

Рекомендации для основного покупателя

Если вы выбираете пластинчатый теплообменник, рекомендую: тщательно проанализировать условия эксплуатации, выбрать подходящий материал и конструкцию пластин, обратиться к проверенному поставщику и предусмотреть систему фильтрации теплоносителя (при необходимости).

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

VOLUME 150-1000 Газовый котел водонагревательный емкостной KAZIS

VOLUME 150-1000 Газовый котел водонагревательный емкостной KAZIS -

ELE 30 Электрический водогрейный котел KAZIS

ELE 30 Электрический водогрейный котел KAZIS -

COMPACT 7000 Конденсационный высоконапорный водогрейный котел KAZIS COMPACT

COMPACT 7000 Конденсационный высоконапорный водогрейный котел KAZIS COMPACT -

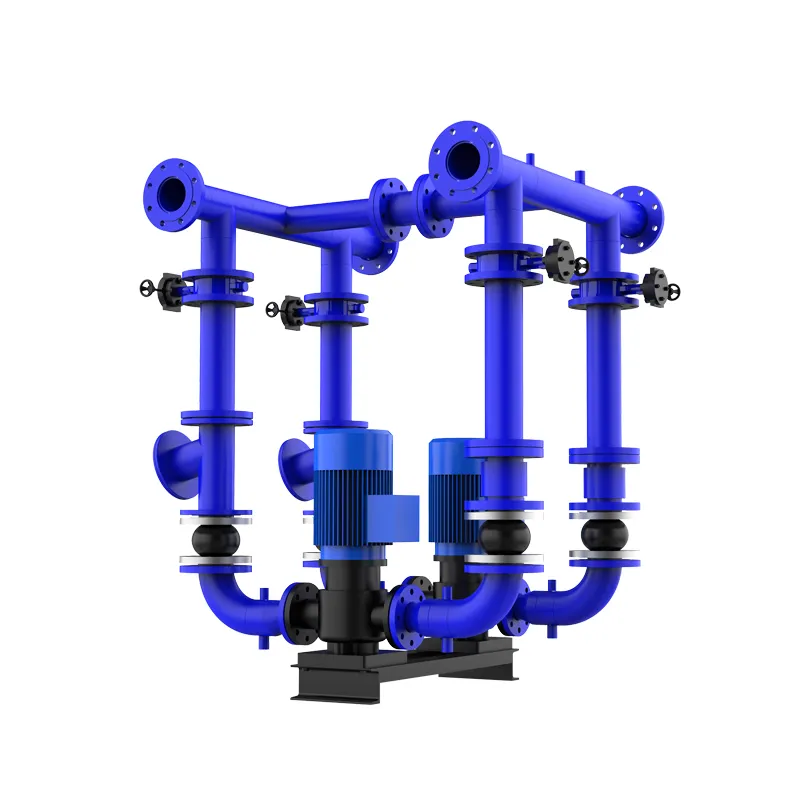

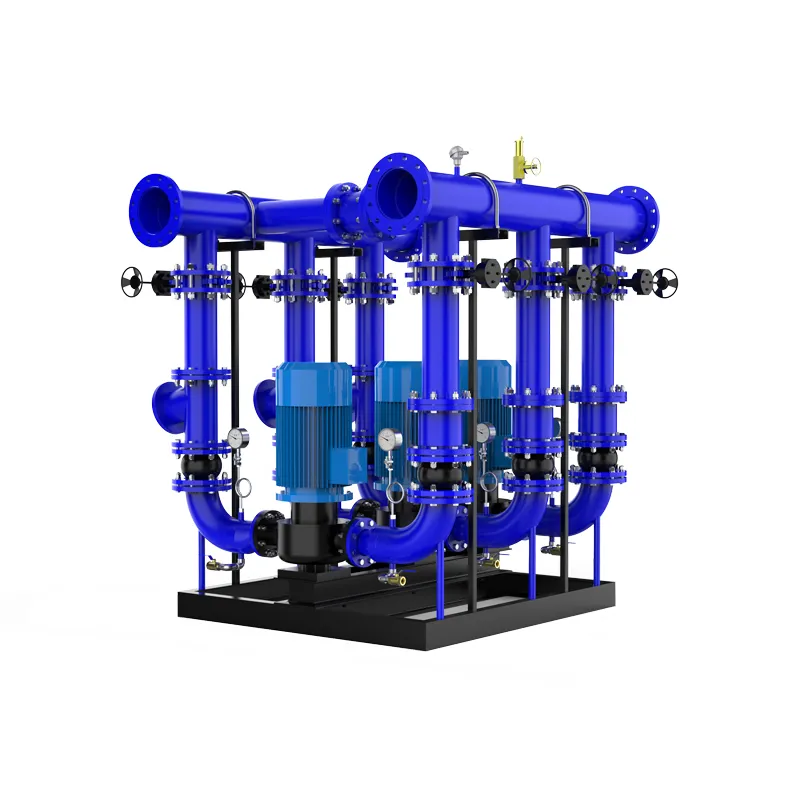

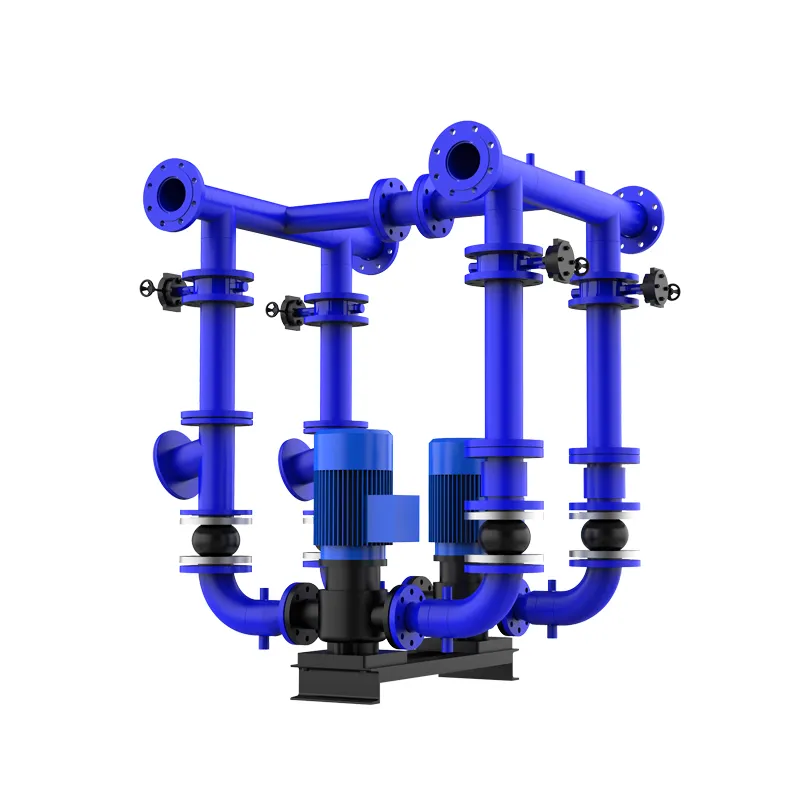

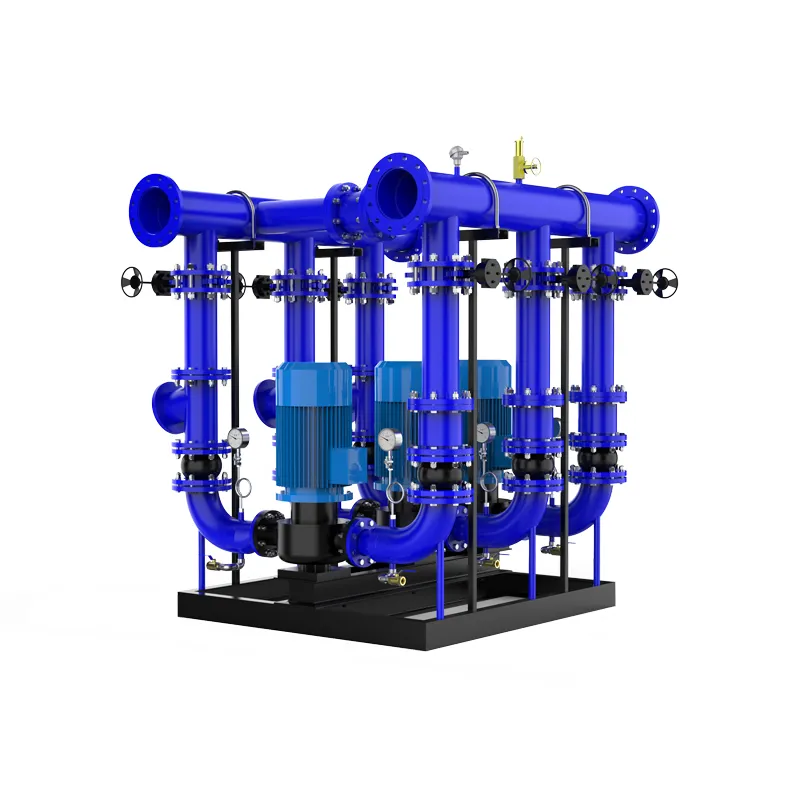

XH-3-40 Циркуляционный узел KAZIS

XH-3-40 Циркуляционный узел KAZIS -

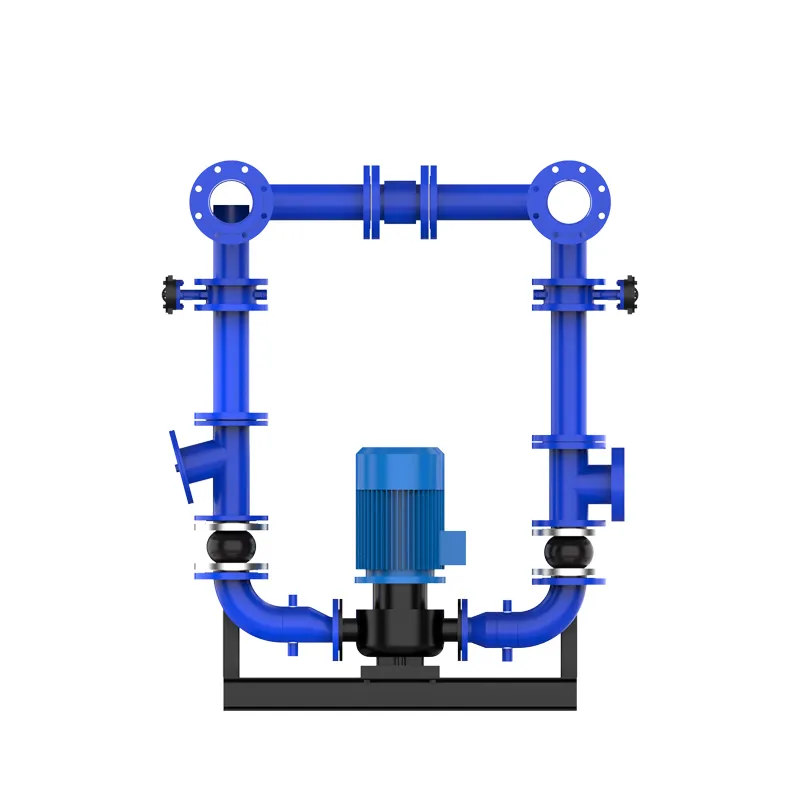

XH-2-40 Циркуляционный узел KAZIS

XH-2-40 Циркуляционный узел KAZIS -

ELE 600 Электрический водогрейный котел KAZIS

ELE 600 Электрический водогрейный котел KAZIS -

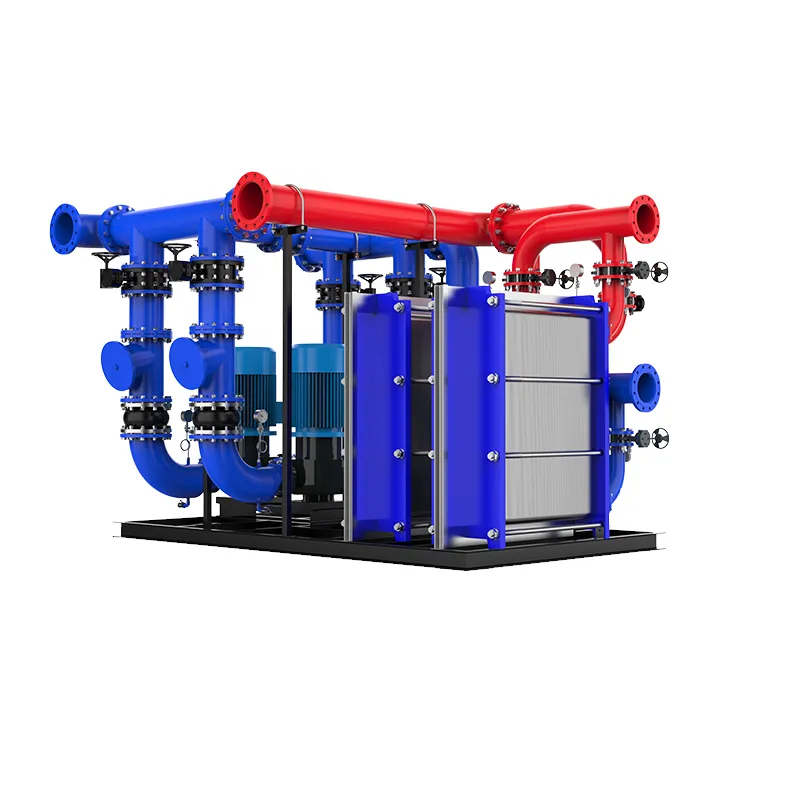

HR-800 Теплообменный узел KAZIS

HR-800 Теплообменный узел KAZIS -

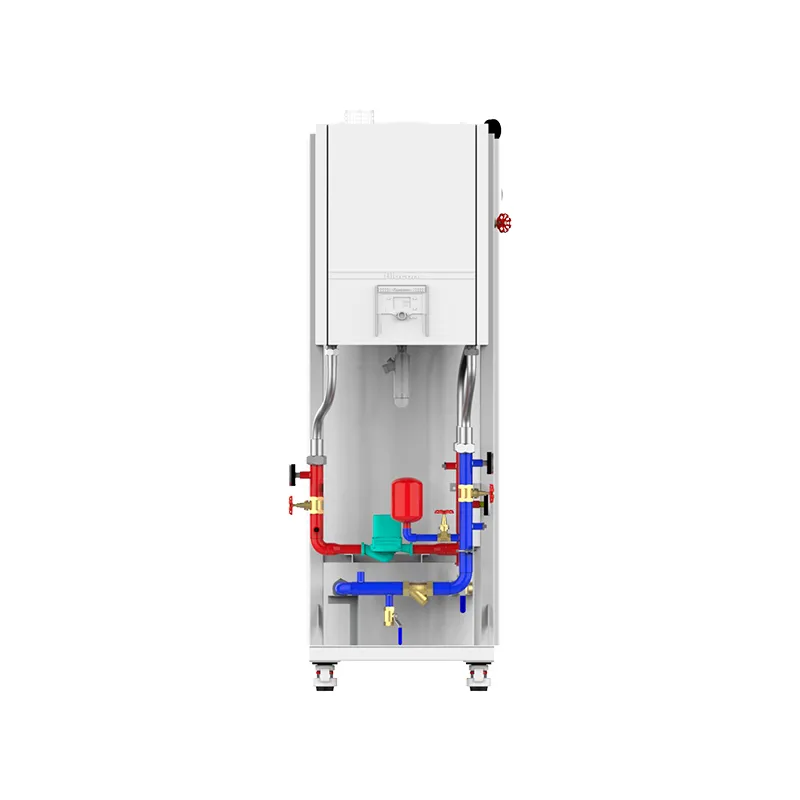

CONDENSING 200 Котел настенный конденсационный газовый водонагревательный с полным предварительным смешением KAZIS

CONDENSING 200 Котел настенный конденсационный газовый водонагревательный с полным предварительным смешением KAZIS -

XH-3-300 Циркуляционный узел KAZIS

XH-3-300 Циркуляционный узел KAZIS -

SHIELD 70 Малый блочно-модульный теплоисточник KAZIS

SHIELD 70 Малый блочно-модульный теплоисточник KAZIS -

COMPACT 5600 Конденсационный высоконапорный водогрейный котел KAZIS COMPACT

COMPACT 5600 Конденсационный высоконапорный водогрейный котел KAZIS COMPACT -

CONDENSING 1400 Котел напольный конденсационный газовый водонагревательный с полным предварительным смешением KAZIS

CONDENSING 1400 Котел напольный конденсационный газовый водонагревательный с полным предварительным смешением KAZIS

Связанный поиск

Связанный поиск- Кожухотрубный теплообменный узел

- конденсационный газовый котел 50 квт

- мобильные котельные установки

- Конвекционный или конденсационный газовый котел основный покупатель

- Конденсационные настенные котлы основный покупатель

- модульные котлы отопления

- сиберия газовый котел кто производитель

- конденсационный котел 100 квт настенный

- Конденсационные котлы eca основный покупатель

- котел газовый емкостный