Модульные водогрейные котлы производитель

Когда слышишь 'модульные водогрейные котлы производитель', первое, что приходит в голову — это конвейерная сборка однотипных блоков. Но на деле модульность не про штамповку, а про гибкость под реальные объекты. У нас в ООО Пекин Чжунли Чуанъе Электромеханическое Оборудование через это прошли — сначала думали, что достаточно сделать универсальные секции, а оказалось, каждый проект требует пересборки узлов. Например, для аграрных предприятий пришлось перепроектировать теплообменники из-за жесткой воды, которая за полгода выводила из строя стандартные модели.

Почему модульность — это не только про конструкцию

Многие производители грешат тем, что называют модульными просто разборные котлы. Но настоящая модульность — это когда ты можешь комбинировать водогрейные котлы с разной мощностью в одной системе, не переделывая всю обвязку. Мы на своем сайте bjzl.ru даже вынесли отдельный раздел про каскадные решения — не для красоты, а потому что клиенты постоянно спрашивали, почему при поломке одного модуля останавливается вся система. Пришлось пересмотреть схему подключения и добавить независимые контуры.

Запомнился случай с фабрикой в Подмосковье — поставили им три модуля по 500 кВт, а через год они расширили цех. Хотели добавить еще два модуля, но старые были уже сняты с производства. Пришлось импровизировать: разработали переходные фланцы и перепрограммировали контроллеры. Вывод: модульность должна быть forward compatible, иначе это просто маркетинг.

Кстати, о контроллерах — это отдельная боль. Российские заказчики часто просят отечественную автоматику, но она плохо дружит с китайскими горелками. Приходится либо ставить адаптеры (что снижает КПД), либо убеждать клиента в надежности оригинальных компонентов. В описании на bjzl.ru мы честно указываем, какие варианты автоматики возможны — чтобы не было сюрпризов при монтаже.

Теплоизоляция: на чем экономят даже опытные монтажники

Стандартная ошибка — считать, что толщины изоляции 80 мм хватит для большинства задач. В сибирских проектах мы перешли на 120 мм с двойным контуром — да, дороже, но когда видишь, как на обычных котлах намерзает конденсат на патрубках, понимаешь, что экономия тут ложная. Особенно критично для модульные водогрейные котлы уличного исполнения — если промерзает один модуль, каскад теряет баланс.

Как-то раз пришлось переделывать изоляцию на объекте в Якутии — заказчик сэкономил и купил более тонкий материал. В первый же месяц теплопотери оказались на 23% выше расчетных. Пришлось демонтировать обшивку и добавлять слой базальтовой ваты. Теперь в договоры включаем пункт о соответствии изоляции климатической зоне.

Еще нюанс — крепеж изоляции. Пластиковые фиксаторы дешевле, но при частых термоциклах расшатываются. Перешли на нержавеющие скобы — конечно, это плюс 5-7% к стоимости, но зато нет рекламаций по оплавлению изоляции возле горелок.

Горелочные устройства: подбор не по паспорту, а по реальному топливу

В спецификациях часто пишут 'подходит для дизеля и газа', но на практике переход с одного топлива на другое требует замены форсунок и перенастройки дутьевых вентиляторов. Мы в Чжунли Чуанъе сначала делали универсальные горелки, но столкнулись с тем, что при работе на сжиженном газе падала температура на выходе. Пришлось разработать два отдельных модуля — для природного и сжиженного газа.

Особенно сложно с российским газом — где-то давление плавает, где-то примеси серы. Как-то в Татарстане котел начал выдавать ошибки по пламени — оказалось, местный газ имел влажность выше нормы. Спасла установка дополнительного фильтра-осушителя. Теперь всегда спрашиваем у заказчиков результаты анализа газа перед подбором горелки.

А вот с жидким топливом еще интереснее — дизель везде разный. Для северных регионов рекомендуем подогрев топливной магистрали, даже если в паспорте это не требуется. Один раз котел встал из-за парафинизации солярки при -35°C — пришлось экстренно монтировать греющий кабель. Теперь это базовая опция для поставок в Сибирь.

Водоподготовка: самая недооцененная часть системы

Производители часто экономят на рекомендациях по водоподготовке, а потом удивляются, почему теплообменники покрываются накипью. Мы в свое время наступили на эти грабли — поставили модульные котлы в санаторий без умягчителей, мотивируя это 'невысокой жесткостью воды по паспорту'. Через 9 месяцев получили звонок: 'котел шумит и плохо греет'. Вскрыли — трубки теплообменника забиты на 60%. С тех пор всегда настаиваем на установке хотя бы простейших полифосфатных фильтров.

Кстати, о материалах теплообменников — нержавейка 430-й марки хоть и дешевле, но в воде с хлоридами быстрее корродирует. Перешли на 444-ю марку — дороже, но для производитель важнее минимизировать гарантийные случаи. На сайте bjzl.ru мы даже разместили сравнительную таблицу по стойкости материалов — не для рекламы, а чтобы заказчики понимали, за что платят.

Еще один урок — не доверять автоматическим системам промывки. Они хороши для профилактики, но если накипь уже образовалась, только механическая чистка спасает. Разработали инструкцию с признаками необходимости чистки — когда перепад давлений на теплообменнике превышает 0.3 атм, пора останавливать и обслуживать.

Монтажные нюансы, которые не пишут в инструкциях

В паспортах пишут 'установить на ровное основание', но никто не уточняет, что бетонная плита должна быть толще на 30%, чем для обычных котлов — из-за вибрации модулей в работе. Был случай, когда заказчик залил стандартную стяжку 100 мм, а через полгода в плите пошли трещины. Пришлось укреплять дополнительной арматурой.

Размещение модулей в каскаде — тоже искусство. Если ставить слишком плотно, перегревается электроника соседних котлов. Вывели эмпирическое правило: расстояние между модулями должно быть не меньше ширины дверцы для обслуживания. Кстати, про двери — изначально делали их съемными, но монтажники жаловались, что неудобно. Перешли на откидные петли с газлифтами — мелочь, а экономит время при чистке теплообменников.

И главное — никогда не экономьте на обвязке. Шаровые краны с максимальным рабочим давлением 16 атм выходят из строя при гидроударах в российских сетях. Ставим краны на 25 атм с бронзовым корпусом — да, в 2 раза дороже, но зато не лопаются при первом же тестовом запуске.

Сервисные истории, которые изменили наш подход

После инцидента с котлом на птицефабрике, где из-за перебоев с электрительством сгорел частотный преобразователь, начали ставить ИБП на каждый контроллер. Казалось бы, лишние расходы — но когда считаешь убытки от простоя производства, эти инвестиции окупаются за один сбой.

Еще запомнился вызов на хлебозавод — котел работал с перебоями. Оказалось, мука в воздухе забивала датчик давления. Пришлось разработать антистатический фильтр для систем забора воздуха. Теперь это стандартная комплектация для пищевых производств — мелкая доработка, а решает массу проблем.

А вот с дистанционным мониторингом не все так однозначно. Сначала внедрили систему телеметрии, но некоторые клиенты жаловались на 'шпионаж'. Пришлось сделать опциональное подключение — кто хочет, может передавать данные для предиктивного обслуживания. Кстати, по статистике с нашего сайта bjzl.ru, клиенты с подключенным мониторингом реже обращаются по гарантии — видимо, вовремя видят проблемы.

Что в итоге делает производителя надежным

Главное — не гнаться за количеством модулей в линейке, а обеспечить их ремонтопригодность. Мы, например, оставили в производстве только 4 базовых типоразмера, зато все запчасти взаимозаменяемы между модификациями. Это решение приняли после того, как склад забился несовместимыми деталями от старых моделей.

Прозрачность в документации — тоже важно. В паспортах теперь указываем не только параметры, но и предельные отклонения, при которых котел еще сохраняет работоспособность. Например, при понижении давления газа до 0.8 бар наш модульные водогрейные котлы выдают 85% мощности — это помогает заказчикам планировать резервные источники.

И конечно, никакая технология не заменит человеческого опыта. Всегда держим на связи двух старших монтажников, которые объездили пол-России — их заметки по региональным особенностям бесценны. Как-то раз по телефону они подсказали, как адаптировать котел под работу в высокогорье — сэкономили клиенту неделю на перепроектировании.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

XH-4-200 Циркуляционный узел KAZIS

XH-4-200 Циркуляционный узел KAZIS -

ELE 360 Электрический водогрейный котел KAZIS

ELE 360 Электрический водогрейный котел KAZIS -

WALLCON 70 Котел настенный конденсационный из нержавеющей стали KAZIS

WALLCON 70 Котел настенный конденсационный из нержавеющей стали KAZIS -

ELE 540 Электрический водогрейный котел KAZIS

ELE 540 Электрический водогрейный котел KAZIS -

COMPACT 3500 Конденсационный высоконапорный водогрейный котел KAZIS COMPACT

COMPACT 3500 Конденсационный высоконапорный водогрейный котел KAZIS COMPACT -

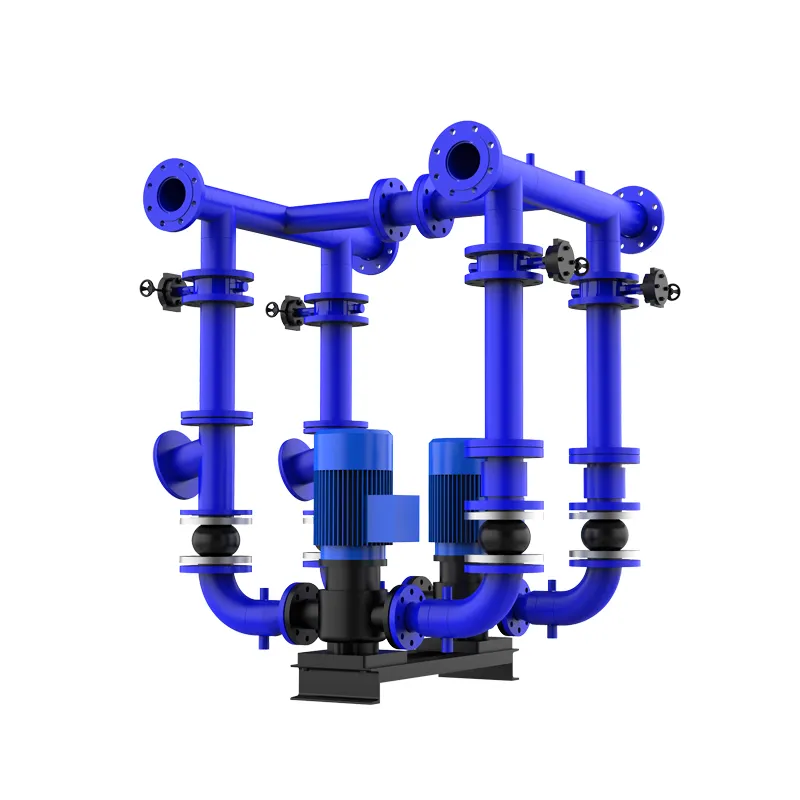

XH-2-25 Циркуляционный узел KAZIS

XH-2-25 Циркуляционный узел KAZIS -

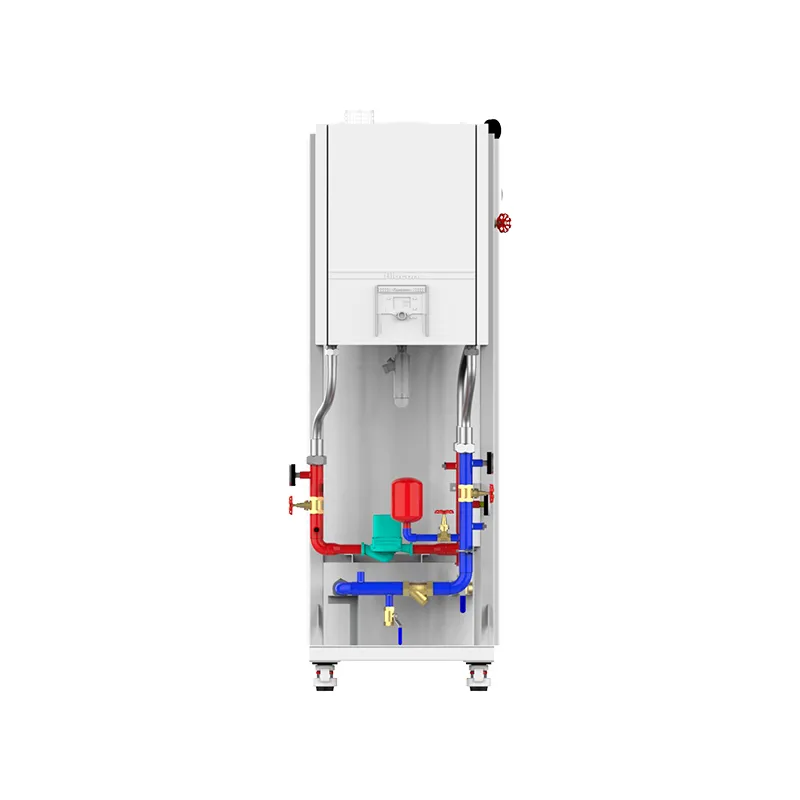

SHIELD 70 Малый блочно-модульный теплоисточник KAZIS

SHIELD 70 Малый блочно-модульный теплоисточник KAZIS -

CONDENSING 2800 Котел напольный конденсационный газовый водонагревательный с полным предварительным смешением KAZIS

CONDENSING 2800 Котел напольный конденсационный газовый водонагревательный с полным предварительным смешением KAZIS -

ELE 480 Электрический водогрейный котел KAZIS

ELE 480 Электрический водогрейный котел KAZIS -

HR-650 Теплообменный узел KAZIS

HR-650 Теплообменный узел KAZIS -

CONDENSING 700 Котел напольный конденсационный газовый водонагревательный с полным предварительным смешением KAZIS

CONDENSING 700 Котел напольный конденсационный газовый водонагревательный с полным предварительным смешением KAZIS -

HR-4000 Теплообменный узел KAZIS

HR-4000 Теплообменный узел KAZIS

Связанный поиск

Связанный поиск- Котлы отопительные конденсационные основный покупатель

- Конденсационный газовый котел для отопления частного дома основный покупатель

- фирмы производители газовых котлов

- Производитель котла конденсационного газового водонагревательного с полным предварительным смешением KAZIS

- Лучший конденсационный котел основный покупатель

- Контейнерная котельная газовая основный покупатель

- Котел настенный конденсационный газовый водонагревательный с полным предварительным смешением kazis основный покупатель

- газовый котел фирмы производители

- Электрические водогрейные и паровые котлы основный покупатель

- Конденсационный настенный котел основный покупатель