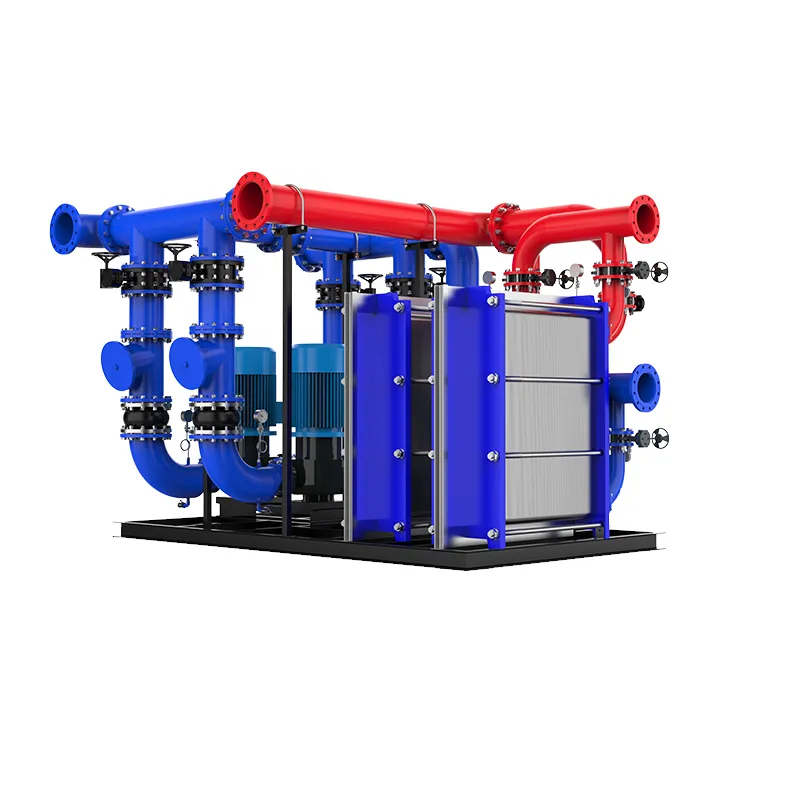

Кожухотрубный теплообменный узел

Многие начинающие инженеры, начинающие работать с кожухотрубными теплообменниками, сразу сталкиваются с проблемой – кажущейся простотой конструкции, которая обманчива. На бумаге все выглядит понятно: теплоноситель циркулирует внутри труб, а горячий теплоноситель – снаружи, происходит теплообмен. Но на практике возникают вопросы с расчетом скоростей, гидродинамикой, тепловыми потерями, и, конечно, с материалами. По моему опыту, часто недооценивают влияние факторов, которые, на первый взгляд, кажутся незначительными. И вот, когда дело доходит до реальной реализации, особенно в сложных технологических схемах, возникают серьезные проблемы. Например, сжатые сроки и бюджетные ограничения часто толкают к упрощениям, что в итоге приводит к нестабильной работе узла или, что еще хуже, к его преждевременному выходу из строя. Хочу поделиться некоторыми наблюдениями и опытом, надеюсь, это будет полезно.

Основные проблемы проектирования кожухотрубных теплообменников

Первая и, пожалуй, самая важная проблема – это правильный выбор геометрии. Тип кожухотрубного теплообменника (трубы в кожухе, сварные, с разрезной кожухом и т.д.) зависит от многих факторов: рабочих параметров теплоносителей (температуры, давления, агрессивности), требуемой теплопередачи, наличия твердых частиц в потоке, и, конечно, экономических соображений. Иногда, кажется, что самый простой вариант – самый лучший, но это не всегда так. Например, при высоких давлениях и агрессивных средах сварные кожухотрубные теплообменники требуют более тщательного контроля качества сварных швов, что значительно усложняет и удорожает производство. Мы однажды столкнулись с этой проблемой при проектировании системы для нефтеперерабатывающего завода. В итоге, пришлось выбирать более сложный, но надежный вариант с разрезной кожухом и сборными элементами.

Еще один момент – это гидродинамический расчет. Недостаточная скорость потока теплоносителей приводит к образованию слоя отрыва, снижению теплоотдачи и увеличению риска образования отложений. Слишком высокая скорость, наоборот, увеличивает гидравлическое сопротивление и приводит к повышенным потерям энергии. Проблема в том, что эти параметры сильно зависят от диаметра труб, их расположения, и других факторов. И расчет должен быть очень точным. Мы часто используем специализированное программное обеспечение для гидродинамического моделирования, но даже оно не всегда дает идеальный результат. Приходится учитывать различные факторы, такие как турбулентность, обратные течения, и т.д. Иногда, даже небольшие отклонения в расчетах приводят к серьезным последствиям. Недавно мы работали над проектом для завода по производству химических продуктов, где небольшая ошибка в расчетах привела к перегреву теплообменника и его выходу из строя. К счастью, мы вовремя заметили проблему и смогли предотвратить серьезные аварии.

Ну и, конечно, не стоит забывать о материалах. Выбор материала труб и кожуха зависит от агрессивности теплоносителей и рабочих температур. Неправильный выбор материала приводит к коррозии, разрушению теплообменника и его преждевременному выходу из строя. Часто используют углеродистую сталь, но в некоторых случаях необходимо использовать нержавеющую сталь, сплавы на основе никеля, или даже специальные полимерные материалы. Важно учитывать не только химическую стойкость материала, но и его механические свойства, такие как прочность, твердость, и коррозионная стойкость. При выборе материала необходимо учитывать все факторы, и не стоит экономить на качестве. Это может привести к серьезным проблемам в будущем. ООО Пекин Чжунли Чуанъе Электромеханическое Оборудование специализируется на поставке и монтаже кожухотрубных теплообменников из различных материалов. У них достаточно широкий ассортимент, и можно найти решение для практически любой задачи.

Детали, которые часто упускают из виду

Иногда, внимание сосредоточено на основном теплообменном элементе, а детали, такие как компенсаторы теплового расширения, уплотнения и фитинги, остаются без должного внимания. Компенсаторы необходимо правильно подобрать, чтобы избежать возникновения чрезмерных тепловых нагрузок на конструкцию теплообменника. Неправильно подобранные уплотнения могут привести к утечкам теплоносителя. А низкокачественные фитинги могут стать причиной аварий. Это особенно важно учитывать при проектировании больших кожухотрубных теплообменников, которые подвержены значительным тепловым нагрузкам.

Еще один момент – это очистка теплообменника. Со временем на стенках труб образуются отложения, которые снижают теплоотдачу. Необходимо предусмотреть возможность очистки теплообменника, например, с помощью автоматической системы очистки или ручной очистки. Это особенно важно при работе с теплоносителями, содержащими твердые частицы или склонными к образованию отложений. Недостаточная очистка может привести к снижению эффективности теплообменника и увеличению энергопотребления. Мы в одном проекте применили систему автоматической очистки с использованием специальных распылителей и промывочных средств. Это позволило значительно повысить эффективность теплообменника и снизить затраты на его обслуживание. Это достаточно дорогостоящее решение, но оно себя оправдало в долгосрочной перспективе.

Ошибки, которые стоит избегать

Частая ошибка – это недооценка важности консультаций со специалистами. Проектирование кожухотрубных теплообменников – это сложная задача, требующая специальных знаний и опыта. Не стоит пытаться решить ее самостоятельно, особенно если у вас нет достаточного опыта в этой области. Лучше обратиться к профессионалам, которые помогут вам выбрать оптимальную конструкцию, рассчитать параметры теплообмена и материалов, и избежать ошибок. Как правило, за качественную консультацию приходится платить, но это гораздо дешевле, чем потом исправлять ошибки и переделывать конструкцию. ООО Пекин Чжунли Чуанъе Электромеханическое Оборудование предоставляет консультационные услуги по вопросам проектирования и монтажа кожухотрубных теплообменников. Они имеют большой опыт работы в этой области и могут предложить оптимальное решение для практически любой задачи.

И, наконец, не стоит забывать о мониторинге работы теплообменника. Необходимо регулярно контролировать параметры теплообмена (температуру, давление, расход теплоносителей), проверять состояние труб и кожуха, и выявлять возможные проблемы на ранней стадии. Это позволит избежать серьезных аварий и продлить срок службы теплообменника. В современных теплообменниках часто устанавливают датчики температуры, давления, расхода, и автоматические системы управления, которые позволяют контролировать работу узла в режиме реального времени. Это значительно повышает надежность и эффективность теплообмена. В последнее время всё большее распространение получают системы предиктивного обслуживания, которые позволяют прогнозировать возможные поломки и проводить профилактические работы до того, как они произойдут.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

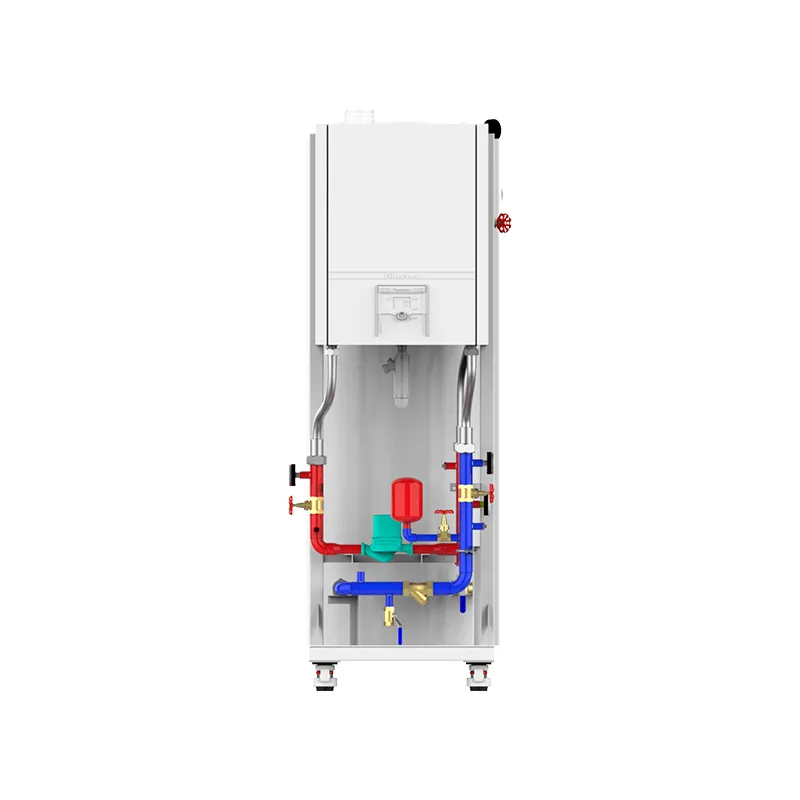

SHIELD 115 Малый блочно-модульный теплоисточник KAZIS

SHIELD 115 Малый блочно-модульный теплоисточник KAZIS -

SHIELD 90 Малый блочно-модульный теплоисточник KAZIS

SHIELD 90 Малый блочно-модульный теплоисточник KAZIS -

SHIELD 70 Малый блочно-модульный теплоисточник KAZIS

SHIELD 70 Малый блочно-модульный теплоисточник KAZIS -

CONDENSING 90 Котел настенный конденсационный газовый водонагревательный с полным предварительным смешением KAZIS

CONDENSING 90 Котел настенный конденсационный газовый водонагревательный с полным предварительным смешением KAZIS -

ELE 60 Электрический водогрейный котел KAZIS

ELE 60 Электрический водогрейный котел KAZIS -

SHIELD 150 Малый блочно-модульный теплоисточник KAZIS

SHIELD 150 Малый блочно-модульный теплоисточник KAZIS -

ELE 540 Электрический водогрейный котел KAZIS

ELE 540 Электрический водогрейный котел KAZIS -

VOLUME 99-460 Газовый котел водонагревательный емкостной KAZIS

VOLUME 99-460 Газовый котел водонагревательный емкостной KAZIS -

ELE 480 Электрический водогрейный котел KAZIS

ELE 480 Электрический водогрейный котел KAZIS -

ELE 600 Электрический водогрейный котел KAZIS

ELE 600 Электрический водогрейный котел KAZIS -

ELE 270 Электрический водогрейный котел KAZIS

ELE 270 Электрический водогрейный котел KAZIS -

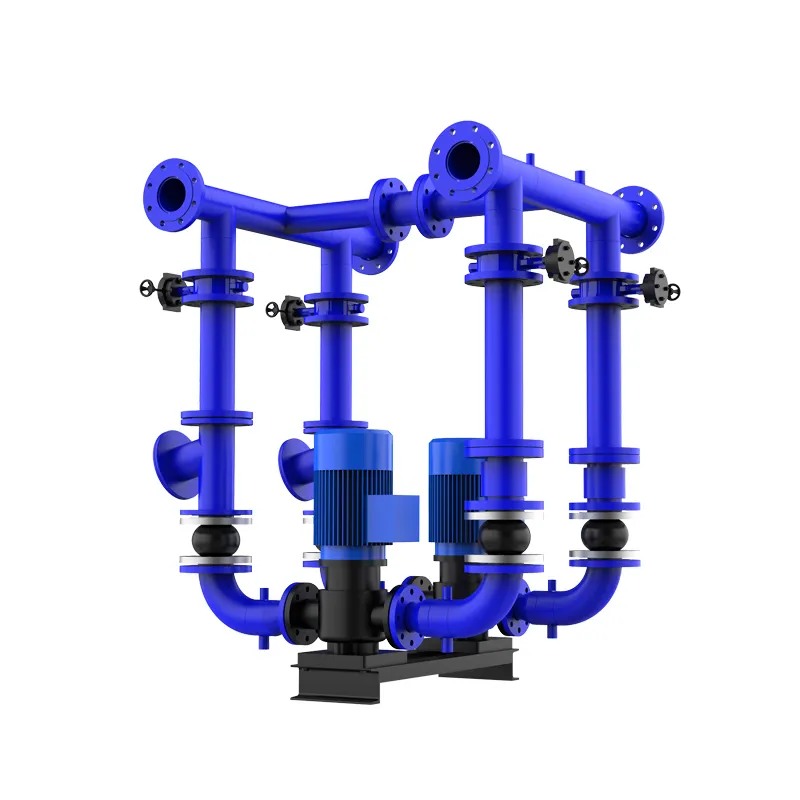

HX-10-700 Теплообменный циркуляционный узел KAZIS

HX-10-700 Теплообменный циркуляционный узел KAZIS

Связанный поиск

Связанный поиск- газовые конденсационные котлы отопления цены

- Блочно-модульный мобильный теплоисточник

- Пластинчатый теплообменник горячего водоснабжения производитель

- теплообменники пластинчатые разборные цена

- Лучшие напольных газовых котлов основный покупатель

- Полу конденсационный котел основный покупатель

- Котел конденсационный настенный основный покупатель

- Контейнерная котельная

- конденсационных котлов цена

- Электрических водогрейных котлов основный покупатель