каскад конденсационных котлов

Вот уже лет семь работаю с каскадами конденсационных котлов, и до сих пор встречаю проекты, где их пытаются применять как обычные высокотемпературные котлы. Основная ошибка — непонимание, что эффективность конденсационного режима достигается только при работе с низкотемпературными системами, особенно с теплыми полами. Помню, как на одном объекте в Подмосковье заказчик требовал поддерживать 80°C в обратке из-за старых чугунных радиаторов — пришлось разъяснять, что каскад из конденсационных котлов в таком режиме теряет до 15% КПД. Кстати, недавно видел интересное решение от ООО Пекин Чжунли Чуанъе Электромеханическое Оборудование — их котлы серии ZL-Cascade позволяют гибко настраивать температурные графики через встроенный контроллер, что особенно полезно при модернизации старых котельных.

Принципы построения каскада

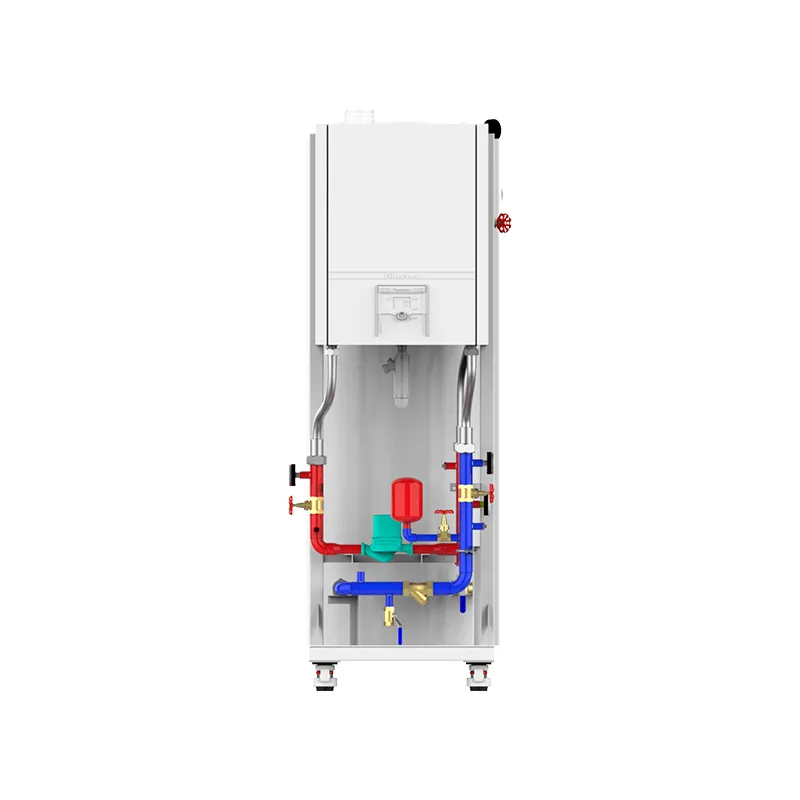

Собрать каскад — не просто поставить несколько котлов в ряд. Главное — правильная обвязка и гидравлика. Мы всегда используем первично-вторичные кольца, иначе неизбежны проблемы с циркуляцией. На объекте в Казани пришлось переделывать обвязку, потому что проектировщики сэкономили на балансировочных клапанах — в результате два котла из четырех работали в режиме постоянного тактования.

Теплообменник — отдельная история. Для каскадов лучше подходят пластинчатые теплообменники с малым гидравлическим сопротивлением. В прошлом месяце тестировали схему с котлами от https://www.bjzl.ru — у них встроенные теплообменники из нержавеющей стали, что упрощает обвязку. Но пришлось дополнительно ставить расширительные баки, так как производитель рекомендует строго соблюдать объемы системы.

По опыту скажу: идеальный каскад — это 3-4 котла средней мощности, а не 2 мощных. Так проще регулировать нагрузку в межсезонье. Кстати, ООО Пекин Чжунли Чуанъе Электромеханическое Оборудование как раз предлагает модульные решения до 6 котлов в каскаде — проверяли на объекте в Новосибирске, работают стабильно даже при -40°C.

Особенности управления

Мозги каскада — это контроллер. Дорогие европейские системы часто избыточны для небольших объектов. Мы обычно используем каскадные регуляторы с погодозависимым управлением — важно, чтобы они могли плавно менять температуру теплоносителя в зависимости от уличной температуры.

Самая частая проблема — рассинхронизация работы котлов. Бывает, что один котел работает на максимуме, а другие простаивают. Решение — правильная настройка приоритетов и гистерезиса. На одном из объектов пришлось перепрограммировать контроллер три раза, пока не добились равномерного износа оборудования.

Интересное наблюдение: китайские производители, включая ООО Пекин Чжунли Чуанъе Электромеханическое Оборудование, стали предлагать адаптивные алгоритмы управления. Их контроллеры автоматически подстраивают работу каскада под фактическую нагрузку — проверяли, работает достаточно точно, хотя поначалу относились скептически.

Монтажные нюансы

Дымоход — это отдельная головная боль. Для конденсационных котлов нужны специальные системы, обычно коаксиальные. При монтаже важно соблюдать уклоны — конденсат должен свободно стекать. Помню, как на объекте в Санкт-Петербурге пришлось переделывать дымоходную систему из-за неправильного уклона — конденсат замерзал в трубе зимой.

Еще момент — размещение котлов. Их нельзя ставить вплотную друг к другу, нужен доступ для обслуживания. Мы обычно оставляем минимум 50 см между котлами и 80 см перед фронтом. Производители часто этим пренебрегают в своих схемах компоновки.

Электрическая часть — многие забывают про стабилизаторы напряжения. Электроника конденсационных котлов чувствительна к перепадам. После случая, когда в Твери сгорел контроллер из-за скачка напряжения, всегда устанавливаем реле защиты.

Эксплуатация и обслуживание

Сервис каскада сложнее, чем одиночного котла. Нужно регулярно проверять не только горелки и теплообменники, но и систему управления. Раз в год обязательно тестируем работу каскада в разных режимах — проверяем, как котлы включаются и выключаются по очереди.

Конденсатоотводчики — их состояние нужно контролировать ежемесячно. Забитый конденсатоотводчик может вывести котел из строя. Используем только качественные модели с прозрачными колбами для визуального контроля.

Интересный момент заметил при обслуживании оборудования от https://www.bjzl.ru — у них в котлах установлены датчики качества воды. Система сама предупреждает о необходимости промывки теплообменника. Полезная функция, хотя сначала не придали ей значения.

Экономические аспекты

Стоимость каскада всегда выше, чем одного котла той же мощности. Но экономия на топливе обычно окупает разницу за 2-3 отопительных сезона. Важно правильно рассчитать нагрузку — если взять слишком мощные котлы, экономии не будет.

Запчасти — лучше сразу закупать с запасом. Особенно электронные модули и датчики. Ждать поставку из-за границы можно месяцами. Сейчас многие, включая нашу компанию, сотрудничают с ООО Пекин Чжунли Чуанъе Электромеханическое Оборудование — у них склад запчастей в Москве, что ускоряет ремонты.

Сервисные контракты — обязательно заключать. Самостоятельное обслуживание каскада слишком рискованно. Лучше платить регулярные небольшие суммы, чем потом нести огромные расходы на ремонт. Проверено на практике неоднократно.

Перспективы развития

Сейчас вижу тенденцию к интеграции каскадов с солнечными коллекторами и тепловыми насосами. Особенно в новых жилых комплексах. Такие гибридные системы позволяют еще больше снизить расход газа.

Умные системы — производители активно развивают удаленный мониторинг и диагностику. Например, оборудование от https://www.bjzl.ru уже поддерживает онлайн-наблюдение через специальный портал. Техник может видеть все параметры работы каскада не выезжая на объект.

Материалы теплообменников — появляются новые сплавы, более стойкие к коррозии. Это особенно важно для российских условий, где качество воды часто оставляет желать лучшего. Думаю, в ближайшие годы это направление будет активно развиваться.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

SHIELD 175 Малый блочно-модульный теплоисточник KAZIS

SHIELD 175 Малый блочно-модульный теплоисточник KAZIS -

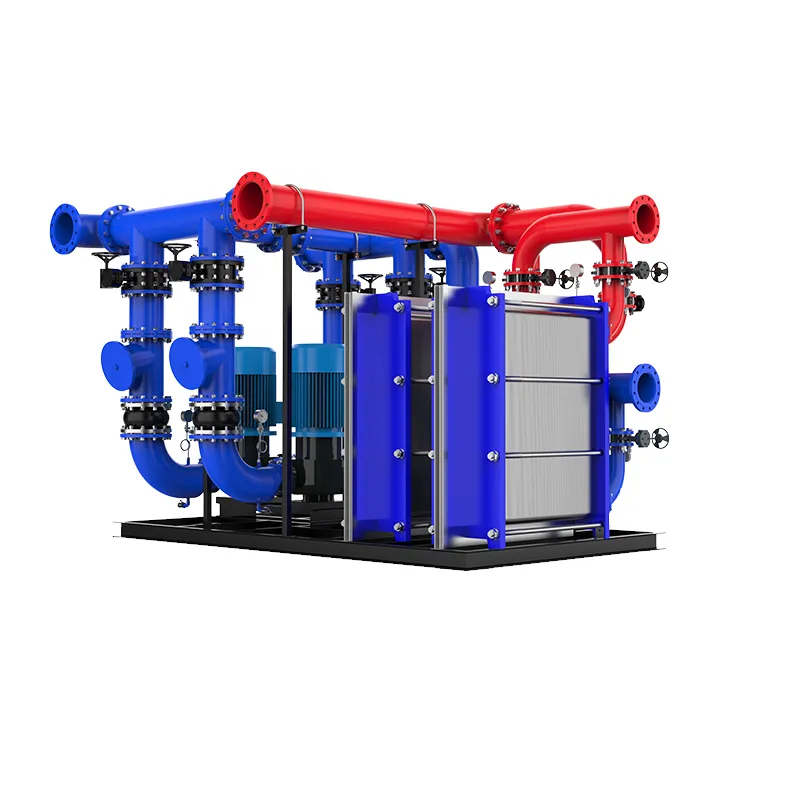

HR-3200 Теплообменный узел KAZIS

HR-3200 Теплообменный узел KAZIS -

COMPACT 4200 Конденсационный высоконапорный водогрейный котел KAZIS COMPACT

COMPACT 4200 Конденсационный высоконапорный водогрейный котел KAZIS COMPACT -

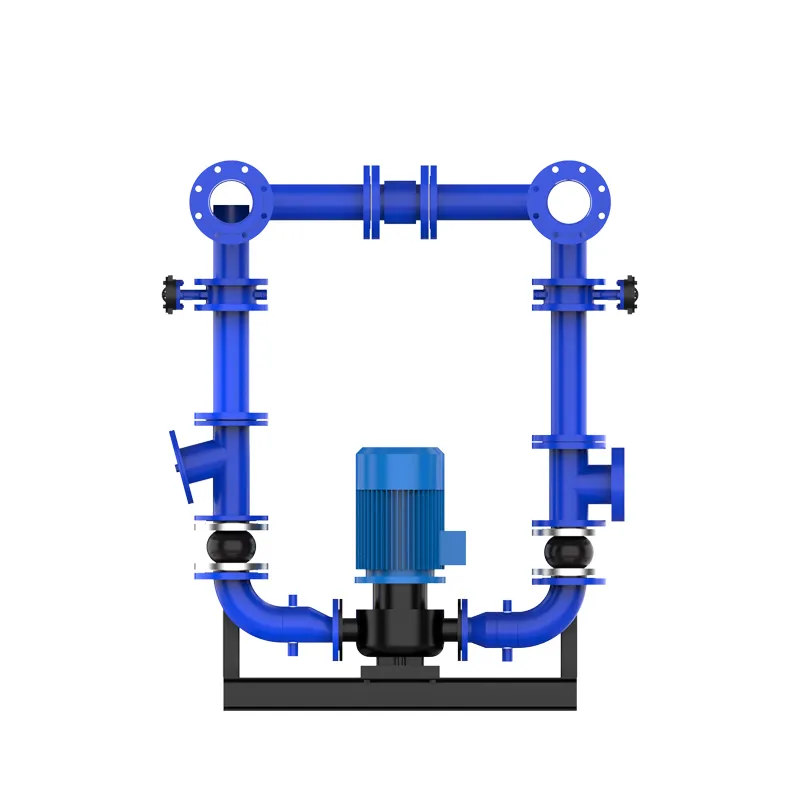

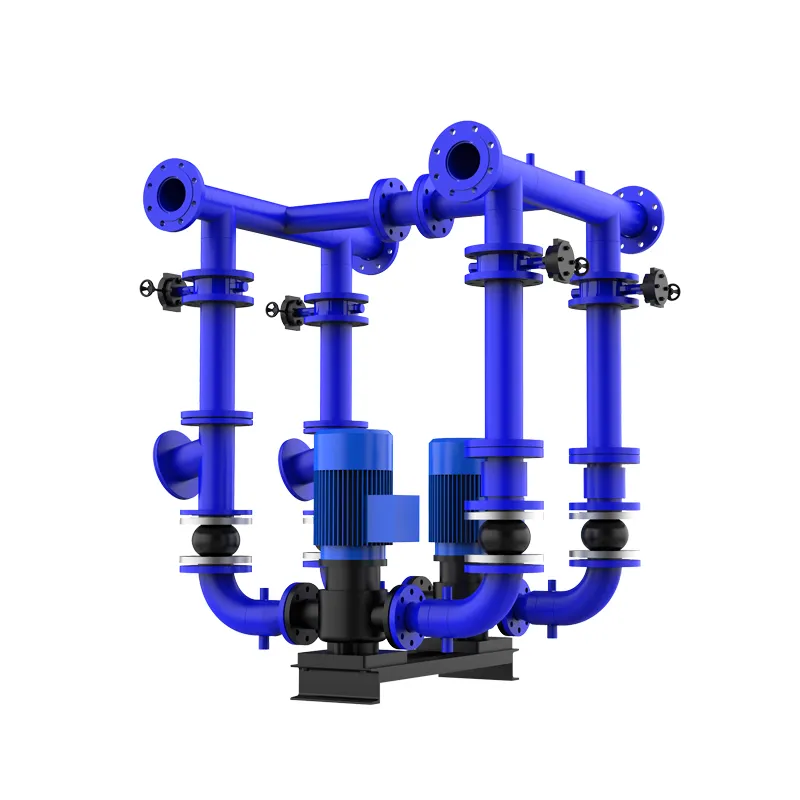

XH-3-40 Циркуляционный узел KAZIS

XH-3-40 Циркуляционный узел KAZIS -

HR-650 Теплообменный узел KAZIS

HR-650 Теплообменный узел KAZIS -

COMPACT 2800 Конденсационный высоконапорный водогрейный котел KAZIS COMPACT

COMPACT 2800 Конденсационный высоконапорный водогрейный котел KAZIS COMPACT -

ELE 540 Электрический водогрейный котел KAZIS

ELE 540 Электрический водогрейный котел KAZIS -

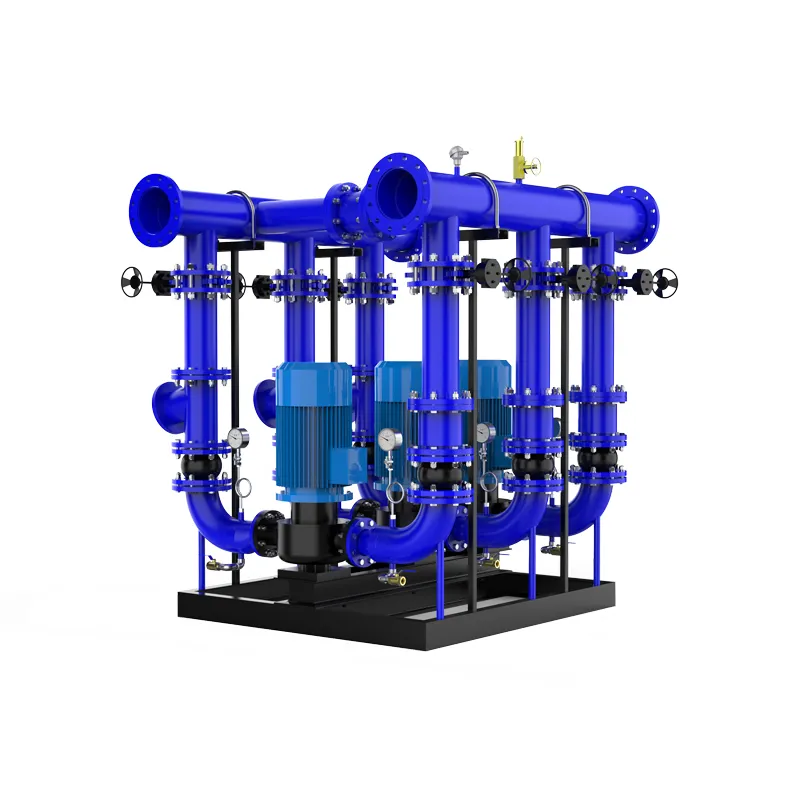

XH-4-200 Циркуляционный узел KAZIS

XH-4-200 Циркуляционный узел KAZIS -

SHIELD 2800 (1400×2) Блочно-модульный теплоисточник KAZIS

SHIELD 2800 (1400×2) Блочно-модульный теплоисточник KAZIS -

XH-4-300 Циркуляционный узел KAZIS

XH-4-300 Циркуляционный узел KAZIS -

XH-2-25 Циркуляционный узел KAZIS

XH-2-25 Циркуляционный узел KAZIS -

VOLUME 99-460 Газовый котел водонагревательный емкостной KAZIS

VOLUME 99-460 Газовый котел водонагревательный емкостной KAZIS

Связанный поиск

Связанный поиск- конденсационный котел наружного размещения

- Конденсационных котлов с полным предварительным смешением основный покупатель

- Цены на котлы kazis основный покупатель

- Газовые котлы отопления конденсационные основный покупатель

- Емкостных котлов основный покупатель

- Предварительно изготовленная энергетическая станция основный покупатель

- Конденсационные котлы eca основный покупатель

- трехходовой водогрейный котел

- Малого блочно-модульного теплоисточника kazis основный покупатель

- Атмосферные водогрейные котлы основный покупатель