Высокоэффективный теплообменный узел производитель

Когда слышишь 'высокоэффективный теплообменный узел производитель', первое, что приходит в голову — это громкие заявления о КПД под 98%. Но на практике за этими цифрами часто скрывается нестыковка реальных рабочих параметров и лабораторных тестов. Помню, как на одном из объектов в Новосибирске пришлось переделывать узел от 'раскрученного' поставщика — оказалось, их паспортные данные были сняты при идеальных условиях, которые в сибирскую зиму просто недостижимы.

Что на самом деле значит 'высокоэффективный'

В нашей отрасли до сих пор нет единого стандарта измерений. Одни производители считают эффективность по температуре обратки, другие — по сохранению давления. Мы в ООО Пекин Чжунли Чуанъе Электромеханическое Оборудование после серии неудачных тестов с европейскими методиками разработали свой протокол — с поправкой на российские теплосети, где перепады давления могут достигать 2 атм за сутки.

Кстати, именно этот опыт помог нам доработать конструкцию пластинчатого теплообменника для арктических проектов. Добавили каналы переменного сечения — не самое элегантное решение, зато предотвращает обледенение при резком падении расхода теплоносителя.

Самое сложное — объяснить заказчикам, что высокий КПД не всегда оправдан. Для многоквартирного дома с изношенными стояками иногда выгоднее установить менее эффективный, но более живучий узел. Как тот случай в Красноярске, где мы поставили стандартный теплообменник вместо 'суперэффективного' — и он проработал 8 лет без замены прокладок.

Подводные камни при выборе производителя

Многие до сих пор считают, что главное — материал пластин. На деле же 70% проблем возникают из-за несоответствия рамы расчетным нагрузкам. Как-то раз пришлось экстренно менять направляющие балки на объекте в Казани — производитель сэкономил на толщине металла, и через полгода появился риск деформации.

Наш сайт https://www.bjzl.ru часто посещают именно с запросами про высокоэффективный теплообменный узел производитель, но я всегда советую смотреть не на красивые графики, а на тестовые отчеты в условиях, близких к реальным. Например, как мы тестируем узлы при скачках давления до 10 атм — это дает более честную картину.

Кстати, о материалах. Титан — не панацея, хоть и дорог. Для большинства российских теплосетей достаточно нержавейки AISI 316, но с усиленными прокладками из EPDM. Хотя в Сочи пришлось использовать медно-никелевый сплав — из-за высокой агрессивности морского воздуха.

Практические кейсы и неочевидные решения

Вот вам живой пример: при реконструкции котельной в Перми заказчик требовал минимальные теплопотери. Казалось бы — ставь теплообменник с максимальной поверхностью. Но мы предложили каскад из трех компактных узлов с последовательным подключением. Результат — экономия 23% по габаритам и стабильная работа при частичных нагрузках.

Часто упускают момент с автоматикой. Даже самый совершенный теплообменник будет неэффективен с неоткалиброванными датчиками. Мы разработали методику 'двойного контроля' — дублирующие термопары в критических точках. Это добавило 7% к стоимости, зато предотвратило несколько аварий в Тюмени.

Еще один нюанс — подготовка воды. Ни один фильтр не дает 100% защиты, поэтому мы всегда закладываем запас по площади теплообмена. Как показала практика, даже при соблюдении всех норм через 2-3 года производительность падает на 8-12% из-за микропримесей.

Ошибки, которые лучше не повторять

Самая дорогая ошибка в нашей практике — попытка адаптировать китайский теплообменник для якутской котельной. Технически все сходилось, но не учли вибрацию от дизель-генераторов — через 4 месяца пошли микротрещины в паяных соединениях. Пришлось менять всю систему.

Сейчас при подборе высокоэффективный теплообменный узел производитель мы всегда запрашиваем данные виброиспытаний. Даже если объект не в сейсмически активной зоне — насосы и турбины создают постоянные низкочастотные колебания.

Еще один урок — не доверять программному моделированию без практических проверок. Как-то раз CFD-анализ показал идеальную гидравлику, а на стенде выявили застойные зоны в угловых каналах. Теперь все расчеты дублируем физическими тестами на уменьшенных моделях.

Перспективы и субъективные наблюдения

Сейчас многие гонятся за 'умными' системами, но в теплообменниках сложная электроника часто избыточна. Гораздо важнее надежная механика и продуманная компоновка. Например, наше решение с выносным блоком управления — не самое технологичное, зато ремонтопригодное в полевых условиях.

Интересно наблюдать, как меняется подход к материалам. Все чаще запрашивают алюминиевые сплавы для временных решений — но тут важно помнить про ограничения по pH теплоносителя. Мы как-то поставили партию таких узлов для вахтовых поселков — с четкими инструкциями по водоподготовке.

Если говорить о будущем, то главный тренд — не рост КПД, а адаптивность. Наш последний проект для ООО Пекин Чжунли Чуанъе Электромеханическое Оборудование как раз об этом: модульные теплообменники, которые можно быстро перенастраивать под изменение тепловой нагрузки. Не революция, но практично — как раз то, что нужно для большинства российских котельных.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

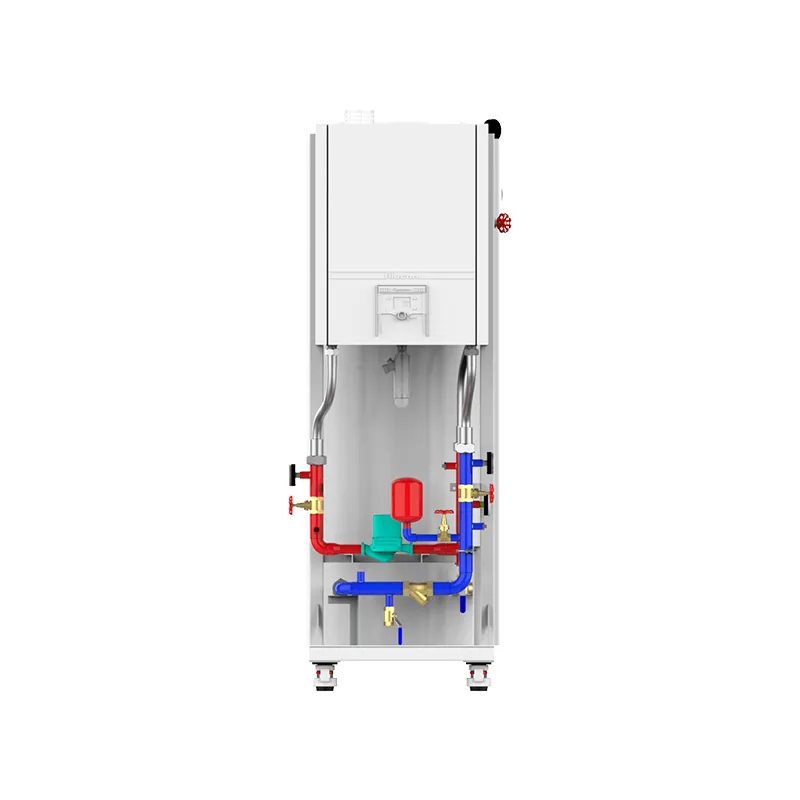

WALLCON 70 Котел настенный конденсационный из нержавеющей стали KAZIS

WALLCON 70 Котел настенный конденсационный из нержавеющей стали KAZIS -

XH-2-300 Циркуляционный узел KAZIS

XH-2-300 Циркуляционный узел KAZIS -

CONDENSING 2800 Котел напольный конденсационный газовый водонагревательный с полным предварительным смешением KAZIS

CONDENSING 2800 Котел напольный конденсационный газовый водонагревательный с полным предварительным смешением KAZIS -

ELE 480 Электрический водогрейный котел KAZIS

ELE 480 Электрический водогрейный котел KAZIS -

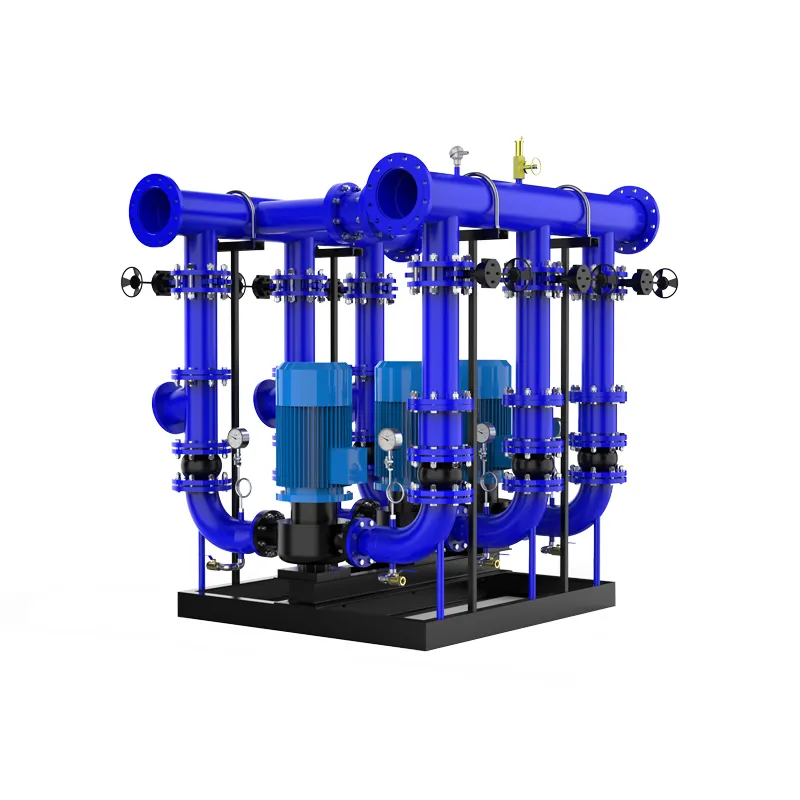

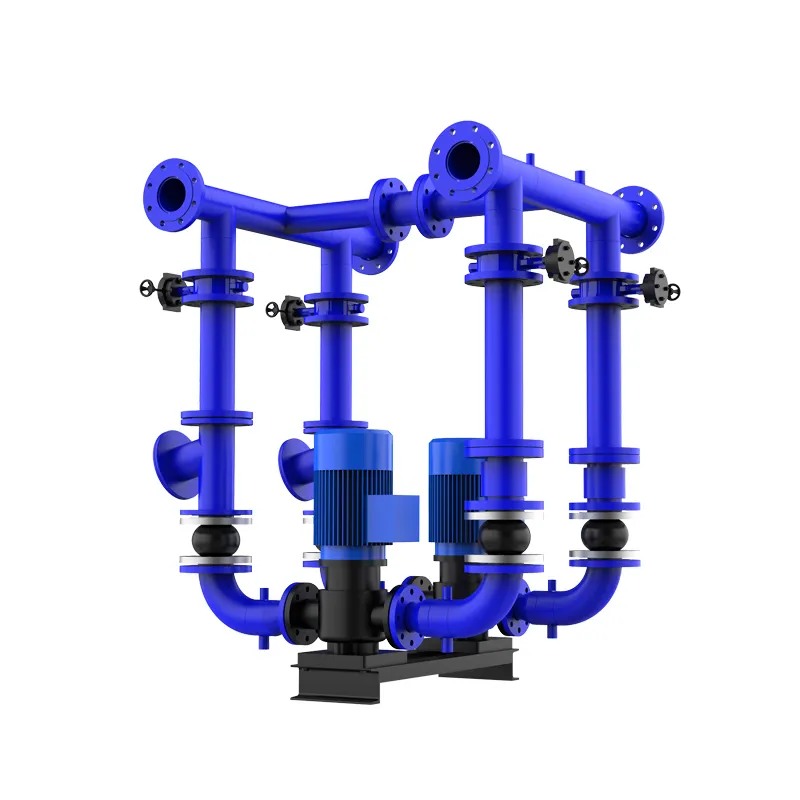

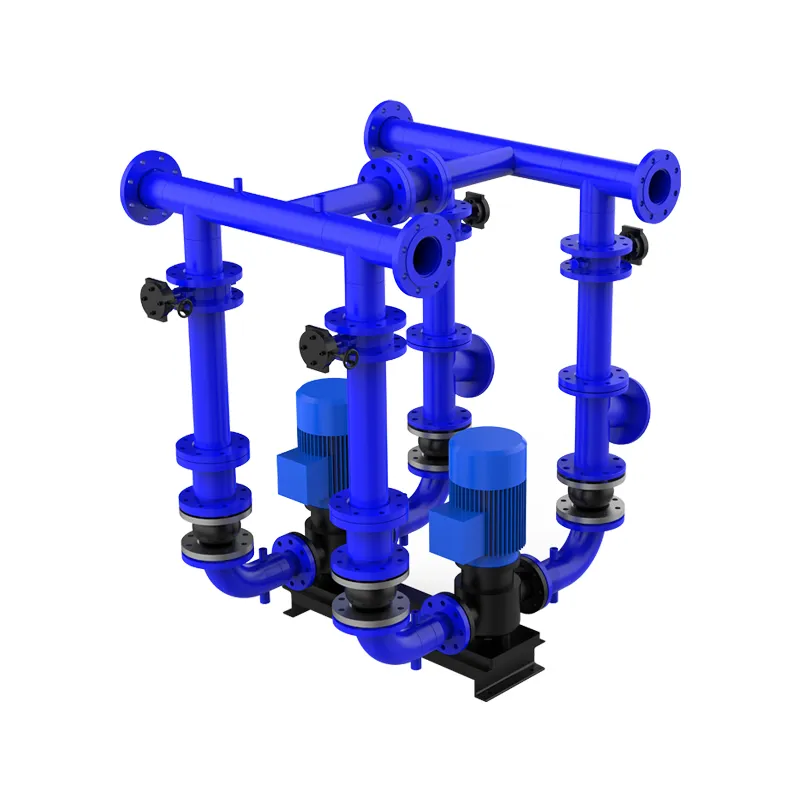

HR-4000 Теплообменный узел KAZIS

HR-4000 Теплообменный узел KAZIS -

ELE 270 Электрический водогрейный котел KAZIS

ELE 270 Электрический водогрейный котел KAZIS -

COMPACT 4200 Конденсационный высоконапорный водогрейный котел KAZIS COMPACT

COMPACT 4200 Конденсационный высоконапорный водогрейный котел KAZIS COMPACT -

CONDENSING 200 Котел настенный конденсационный газовый водонагревательный с полным предварительным смешением KAZIS

CONDENSING 200 Котел настенный конденсационный газовый водонагревательный с полным предварительным смешением KAZIS -

ELE 90 Электрический водогрейный котел KAZIS

ELE 90 Электрический водогрейный котел KAZIS -

CONDENSING 350 Котел напольный конденсационный газовый водонагревательный с полным предварительным смешением KAZIS

CONDENSING 350 Котел напольный конденсационный газовый водонагревательный с полным предварительным смешением KAZIS -

SHIELD 2200 (1100×2) Блочно-модульный теплоисточник KAZIS

SHIELD 2200 (1100×2) Блочно-модульный теплоисточник KAZIS -

SHIELD 700 (350×2) Блочно-модульный теплоисточник KAZIS

SHIELD 700 (350×2) Блочно-модульный теплоисточник KAZIS

Связанный поиск

Связанный поиск- котел отопления на природном газе

- Котлы водогрейные угле основный покупатель

- Конденсационный газовый водонагревательный котел основный покупатель

- Теплообменники жидкость жидкость пластинчатые основный покупатель

- теплообменники жидкость жидкость пластинчатые

- теплообменник пластинчатый swep

- Водогрейный газовый напольный котел основный покупатель

- Конденсационный котел преимущества основный покупатель

- Котел газовый напольный очаг основный покупатель

- Модульная котельная газовыми котлами основный покупатель