Высокоэффективный теплообменный узел

На рынке теплотехнического оборудования постоянно звучит тема высокоэффективного теплообменного узла. Часто под этим подразумевают сложные, дорогие системы с множеством датчиков и автоматики. Иногда возникает ощущение, что 'чем больше – тем лучше'. Но на практике, не всегда это так. За годы работы с различным оборудованием я убедился, что ключ к реальной эффективности кроется не только в технологичности, но и в правильном подходе к проектированию, монтажу и, конечно, эксплуатации.

Развенчиваем мифы об эффективности

Первый вопрос, который я себе задаю при проектировании любого теплообменного узла – зачем он нужен? Какова нагрузка? Слишком большое внимание к 'премиальным' компонентам при неправильно подобранном размерном ряде и конфигурации приводит лишь к перерасходу средств и, как следствие, к снижению рентабельности. Часто бывает, что 'дорогая' система, не соответствующая реальным потребностям, работает хуже, чем более простая и грамотно спроектированная.

Например, недавно мы работали с предприятием пищевой промышленности. Клиент хотел установить высокоэффективный теплообменный узел, чтобы сократить затраты на отопление воды для технологических нужд. Было предложено несколько вариантов, включая систему с несколькими контурами и сложным контролем температуры. Но после детального анализа потребностей, оказалось, что достаточно была более простой конструкции, с оптимизированной геометрией теплообменников. Итоговая система стоила значительно дешевле, а при этом обеспечивала желаемый результат.

Важность начального анализа тепловой нагрузки

Нельзя недооценивать значимость точного расчета тепловой нагрузки. Неправильно спрогнозированные параметры приведут к тому, что даже самый современный теплообменный узел будет работать неэффективно, либо вообще не справится с поставленной задачей. Этот этап – основа всего, от него зависит выбор оборудования, его конфигурация и даже тип используемого теплоносителя.

Выбор теплообменника: ключевой момент

Выбор конкретного типа теплообменника – это, безусловно, важный фактор. Пластинчатые, кожухотрубные, спиральные… каждый имеет свои преимущества и недостатки. Выбор зависит от многих факторов: типа теплоносителей, их агрессивности, требуемой теплопередачи, допустимого давления и температуры. Не стоит ориентироваться только на заявленный КПД – следует учитывать реальные условия эксплуатации.

Один из распространенных вопросов, с которым сталкиваюсь – выбор материала теплообменников. Хотя нержавеющая сталь – это, пожалуй, самый популярный вариант, она не всегда оптимальна. В зависимости от состава теплоносителя, могут потребоваться более дорогие, но более устойчивые к коррозии материалы, такие как титан или сплавы на его основе. Но опять же, нужно учитывать не только стоимость материала, но и его долговечность, а также необходимость последующего обслуживания.

Особенности применения пластинчатых теплообменников

Рассмотрим, к примеру, пластинчатый теплообменник. Это довольно распространенное решение, которое характеризуется высокой теплоотдачей и компактностью. Однако, при работе с загрязненными теплоносителями, пластины легко засоряются, что снижает эффективность теплообмена. Поэтому важно выбирать пластинчатые теплообменники с увеличенным зазором между пластинами или с системой самоочистки.

Автоматизация и управление: необходимый минимум

Сейчас все больше внимания уделяется автоматизации теплообменных узлов. Использование современных контроллеров и датчиков позволяет оптимизировать работу системы, снизить расход энергии и повысить безопасность. Но автоматизация – это не самоцель. Важно, чтобы она соответствовала задачам, которые необходимо решить. Сложная система автоматики без четкого понимания процессов только усложнит обслуживание и увеличит стоимость владения.

Часто бывает, что клиент хочет установить 'самый умный' теплообменный узел с множеством датчиков и алгоритмов управления. Но если система не настроена правильно, то она может не только не повысить эффективность, но и привести к перерасходу энергии и увеличению нагрузки на оборудование. Важнее сосредоточиться на базовых параметрах управления: поддержание температуры, давление, расход теплоносителя.

Реальный пример: оптимизация работы теплообменника с помощью автоматики

У одного из наших клиентов, производящего химическую продукцию, возникла проблема с нестабильной температурой теплоносителя. Система автоматизации была настроена на поддержание заданной температуры, но колебания оставались. После анализа данных было выяснено, что датчик температуры установлен в неоптимальном месте, что приводило к задержке реакции системы на изменения. После переноса датчика и перенастройки алгоритмов управления, проблема была решена. В итоге, удалось снизить колебания температуры на 15% и повысить эффективность работы теплообменного узла.

Обслуживание и профилактика: залог долговечности

И, наконец, нельзя забывать о регулярном обслуживании и профилактике. Засорение теплообменников, коррозия, утечки – это лишь некоторые проблемы, которые могут привести к снижению эффективности и выходу из строя теплообменного узла. Регулярная очистка, проверка герметичности, замена изношенных деталей – это необходимая часть эксплуатации любого оборудования.

Часто бывает, что клиенты забывают об обслуживании после установки новой системы, полагая, что она будет работать без проблем. Но это большая ошибка. Без регулярного обслуживания даже самый современный теплообменный узел со временем потеряет в эффективности и потребует ремонта или замены.

Рекомендации по обслуживанию теплообменников

Мы рекомендуем проводить осмотр и очистку теплообменников не реже одного раза в год, а в случае работы с загрязненными теплоносителями – чаще. Важно также следить за давлением и температурой теплоносителя, а также регулярно проверять состояние уплотнений и соединений.

ООО Пекин Чжунли Чуанъе Электромеханическое Оборудование, как компания, специализирующаяся на производстве водогрейных котлов и интеграции теплоснабжающего оборудования, имеет богатый опыт в проектировании, монтаже и обслуживании теплообменных узлов различных типов и конфигураций. Мы всегда готовы предложить индивидуальное решение, которое будет соответствовать потребностям вашего бизнеса и обеспечит максимальную эффективность и надежность.В заключение: простота и надежность - часто лучшие друзья

Возвращаясь к началу, хочу подчеркнуть, что высокоэффективный теплообменный узел – это не всегда сложное и дорогое оборудование. Часто достаточно грамотного проектирования, правильного выбора компонентов и регулярного обслуживания, чтобы добиться желаемого результата. Не стоит гнаться за 'самым современным' оборудованием, если оно не соответствует реальным потребностям. Помните, что простота и надежность – часто лучшие друзья в теплотехнике.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

XH-3-160 Циркуляционный узел KAZIS

XH-3-160 Циркуляционный узел KAZIS -

VOLUME 230-2000 Газовый котел водонагревательный емкостной KAZIS

VOLUME 230-2000 Газовый котел водонагревательный емкостной KAZIS -

CONDENSING 535 Котел напольный конденсационный газовый водонагревательный с полным предварительным смешением KAZIS

CONDENSING 535 Котел напольный конденсационный газовый водонагревательный с полным предварительным смешением KAZIS -

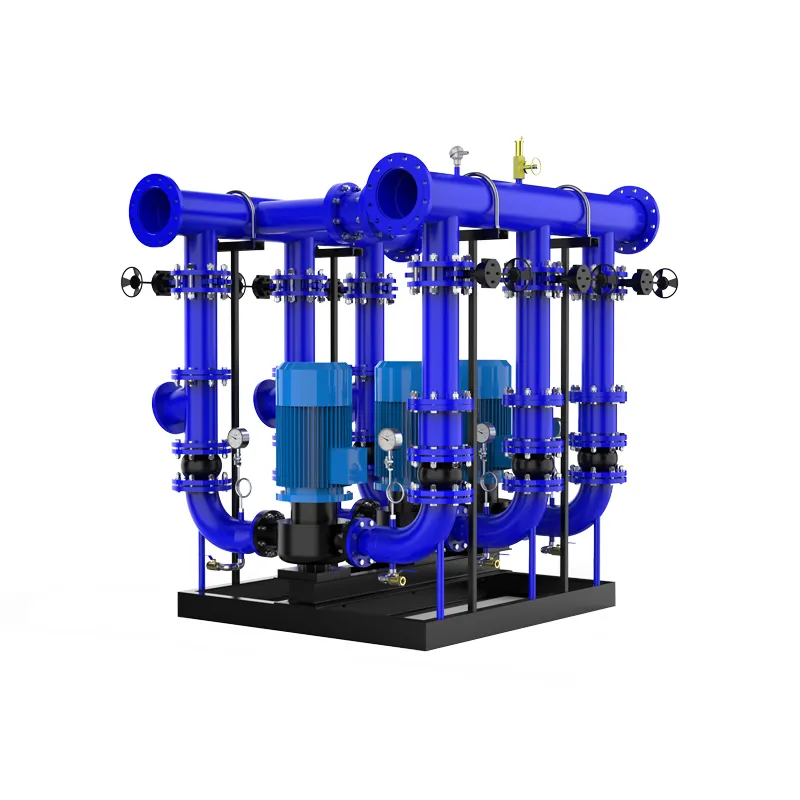

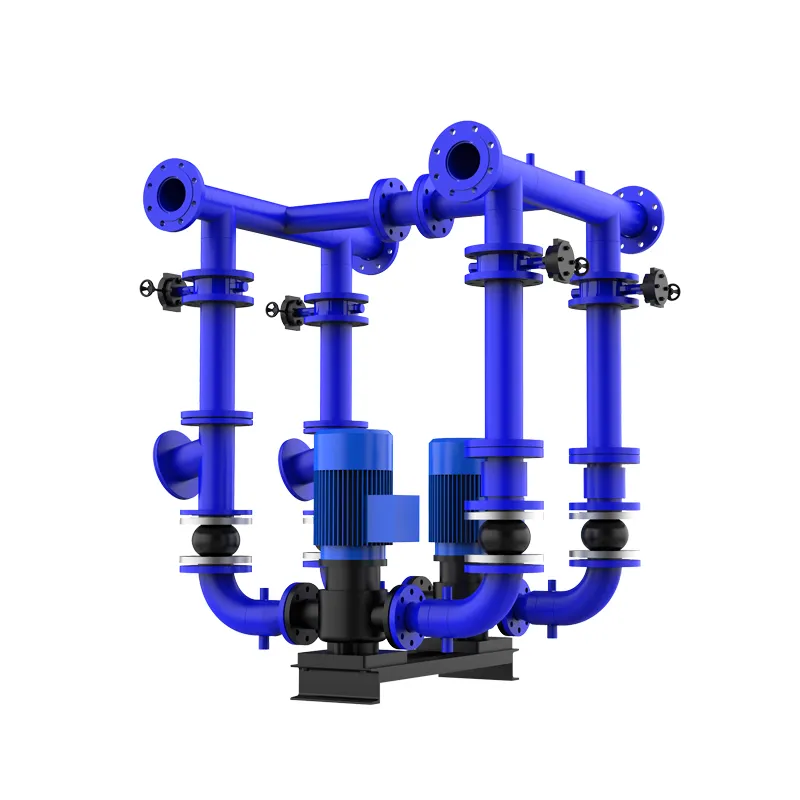

HR-2500 Теплообменный узел KAZIS

HR-2500 Теплообменный узел KAZIS -

CONDENSING 115 Котел настенный конденсационный газовый водонагревательный с полным предварительным смешением KAZIS

CONDENSING 115 Котел настенный конденсационный газовый водонагревательный с полным предварительным смешением KAZIS -

XH-2-25 Циркуляционный узел KAZIS

XH-2-25 Циркуляционный узел KAZIS -

COMPACT 2200 Конденсационный высоконапорный водогрейный котел KAZIS COMPACT

COMPACT 2200 Конденсационный высоконапорный водогрейный котел KAZIS COMPACT -

ELE 480 Электрический водогрейный котел KAZIS

ELE 480 Электрический водогрейный котел KAZIS -

CONDENSING 4200 Котел напольный конденсационный газовый водонагревательный с полным предварительным смешением KAZIS

CONDENSING 4200 Котел напольный конденсационный газовый водонагревательный с полным предварительным смешением KAZIS -

HR-1200 Теплообменный узел KAZIS

HR-1200 Теплообменный узел KAZIS -

CONDENSING 7000 Котел напольный конденсационный газовый водонагревательный с полным предварительным смешением KAZIS

CONDENSING 7000 Котел напольный конденсационный газовый водонагревательный с полным предварительным смешением KAZIS -

WALLCON 120 Котел настенный конденсационный из нержавеющей стали KAZIS

WALLCON 120 Котел настенный конденсационный из нержавеющей стали KAZIS

Связанный поиск

Связанный поиск- Пластинчато ребристый теплообменник производитель

- Теплообменник 600 квт пластинчатый производитель

- Блочно-модульных котельных установок основный покупатель

- Водогрейный котел газовый в котельной основный покупатель

- Теплообменник пластинчатый разборный основный покупатель

- Котел настенный конденсационный газовый водонагревательный

- Выбрать водогрейные котлы основный покупатель

- Теплообменник пластинчатый паянный производитель

- купить водогрейный котел электрический

- Полностью собранная котельная основный покупатель