Водогрейный котел газовый промышленный основный покупатель

Когда говорят про промышленные газовые водогрейные котлы, сразу представляют гигантские заводы, но на деле основной покупатель — это средний бизнес с тепловой нагрузкой от 500 кВт до 2 МВт. Ошибка многих поставщиков — гнаться за мегапроектами, тогда как стабильный спрос идет от пищевых комбинатов, прачечных, логистических терминалов.

Кто платит за тепло на деле

В прошлом году мы поставили три котла Buderus Logano G234X для мясоперерабатывающего комбината в Подмосковье. Там главным оказался не КПД, а возможность работать при скачках давления газа — у них сеть старая, до 8 мбар прыгает. Пришлось ставить дополнительный редукционный узел, о котором изначально не подумали.

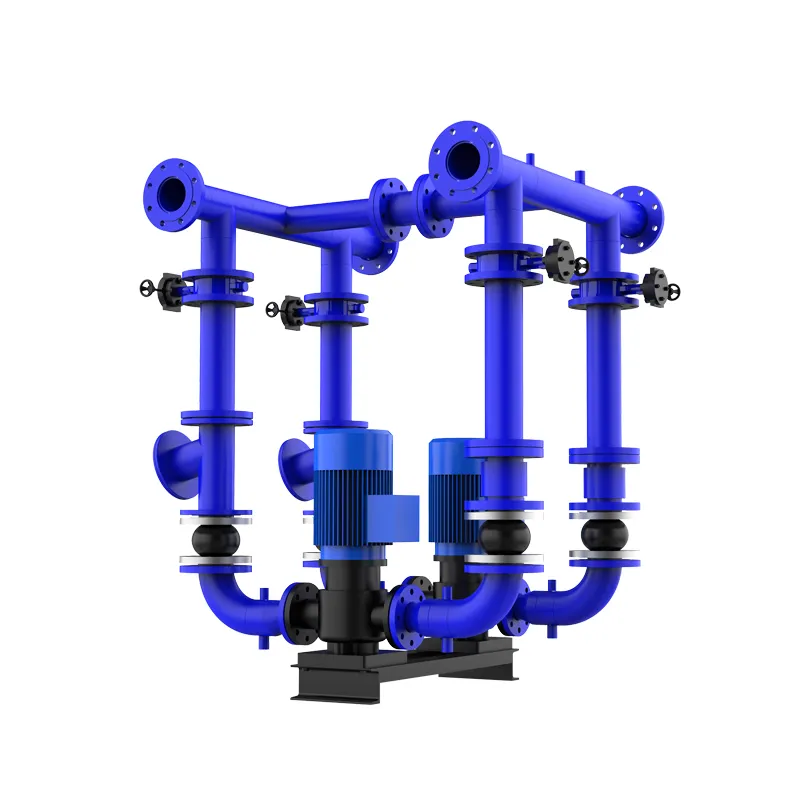

Средний чек такого клиента — 1,5-2 млн рублей за готовое решение с обвязкой. Но тут нюанс: они редко берут просто котел. Чаще просят 'под ключ' — с насосными группами, системой подпитки и желательно с удаленным доступом. Мы в ООО Пекин Чжунли Чуанъе Электромеханическое Оборудование как раз сделали ставку на комплектные блочно-модульные котельные, и это сработало.

Самое сложное — объяснить клиенту, почему стальной котел лучше чугунного для его конкретного режима. Когда сушильный цех работает циклами '12 часов/12 часов', чугунные секции просто трескаются от термоударов. Приходится показывать реальные кейсы с дефектовками — фото трещин в чугунных секциях после двух лет таких нагрузок.

Подводные камни монтажа

Даже с идеальным оборудованием можно провалить проект на обвязке. В Новосибирске ставили котел Viessmann Vitomax 200-HS для фабрики пластмасс — заказчик сэкономил на монтаже дымохода. В результате обратная тяга при ветровых нагрузках, котел уходит в ошибку каждую неделю. Пришлось переделывать за наш счет, чтобы сохранить репутацию.

Сейчас всегда включаем в договор пусконаладку с тепловизионным контролем. Особенно для объектов с сезонной нагрузкой — типа тепличных комплексов. У них в межсезонье котел может работать на 15% мощности, а зимой — на 100%. Если не настроить модуляцию горелки правильно, ресурс сокращается втрое.

Кстати, про горелки — многие недооценивают важность совместимости. Ставили на объекте в Казарино котел отечественный КВ-ГМ, а горечку Weishaupt WG… ну, думали, подключим по стандартной схеме. А там оказалось, что без родного шкафа управления котел не видит сигналы пламени. Пришлось неделю ждать спецов из Германии за счет проекта.

Что реально влияет на выбор

Цена оборудования — только четвертый по важности фактор. На первом месте — сроки поставки (максимум 45 дней), на втором — гарантийные обязательства, на третьем — наличие сервисных инженеров в регионе. Наш сайт https://www.bjzl.ru специально сделан с разделом 'География обслуживания' — клиенты сразу видят, есть ли представитель в их области.

Любопытный тренд последних двух лет — запрос на гибридные решения. Например, котел газовый основной + электрический резервный для объектов с категорированной надежностью. Мы в ООО Пекин Чжунли Чуанъе разработали схему с автоматическим переключением при падении давления в газовой магистрали ниже 3 кПа. Для аптек и медицинских центров это стало ключевым аргументом.

Никто не верит в паспортный КПД 92-94%. Все требуют показать протоколы испытаний на аналогичных объектах. Пришлось вести базу с реальными данными — например, котел 1 МВт в хлебозаводе потребляет 115 м3/час при -25°C вместо заявленных 108. Разница в 6% — это норма, но клиенту надо показывать честные цифры сразу.

Ошибки при работе с госзаказчиками

Муниципальные котельные — отдельная история. Там главный критерий — соответствие ГОСТ 20219 и наличие всех сертификатов ТР ТС. Но подвох в другом: они требуют запасные части на 10 лет вперед. Для импортных котлов это убивает логистику — например, теплообменники для Vaillant atmoTEC plus VU нужно заказывать за полгода.

Мы сейчас перешли на модульную схему с унифицированными узлами. Все наши котлы на https://www.bjzl.ru используют одинаковые группы безопасности, арматуру и датчики. Это снижает риски для заказчика и упрощает сервис. Для госзаказчиков делаем отдельные спецификации с привязкой к федеральным номерам ОКПД2.

Самая большая ошибка — пытаться дать взятку технарю на объекте. Эти люди работают по 20 лет на одном месте, их репутация дороже денег. Лучше предложить обучение для их персонала — мы проводим трехдневные курсы по настройке горелок с выдачей удостоверений. Это работает лучше любых откатов.

Перспективы ниши

Спрос смещается в сторону конденсационных решений, даже для промышленности. Не потому, что это модно, а из-за реальной экономии на объектах с низкотемпературными системами. На молокозаводе в Ростове поставили два конденсационных котла вместо одного обычного — выиграли 11% по газу за счет возврата конденсата в линию подогрева воды для мойки.

Сейчас активно развиваем направление утилизационных теплообменников для дымовых газов. Особенно для пекарных цехов, где температура уходящих газов достигает 180°C. Ставим дополнительный теплообменник из нержавейки AISI 316 — и получаем бесплатную горячую воду для технологических нужд.

Основной рост рынка будет не в новых котельных, а в модернизации существующих. Типовой сценарий: замена советского котла НР-18 на современный газовый с автоматикой. Плюс 30% экономии топлива при той же тепловой мощности. Но здесь важно не перегрузить старую обвязку — часто приходится менять и трубопроводы, что клиенты не всегда учитывают в смете.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

SHIELD 350 Малый блочно-модульный теплоисточник KAZIS

SHIELD 350 Малый блочно-модульный теплоисточник KAZIS -

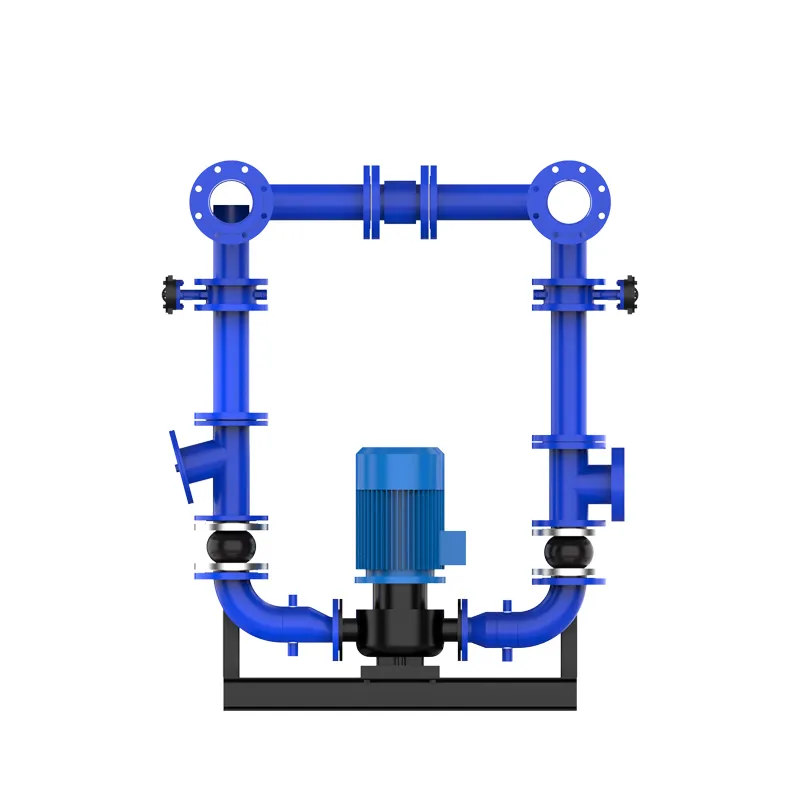

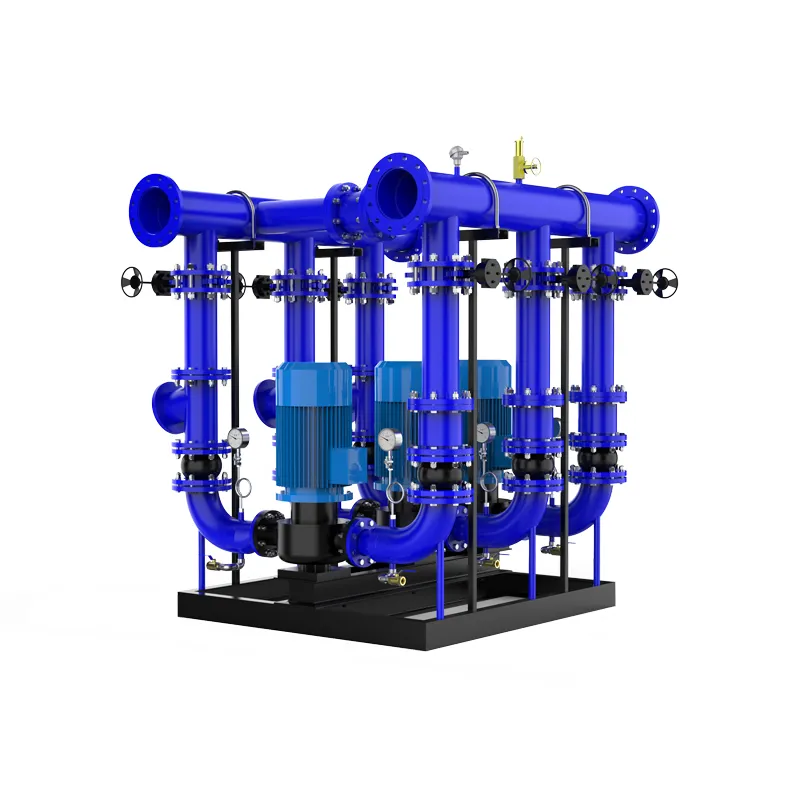

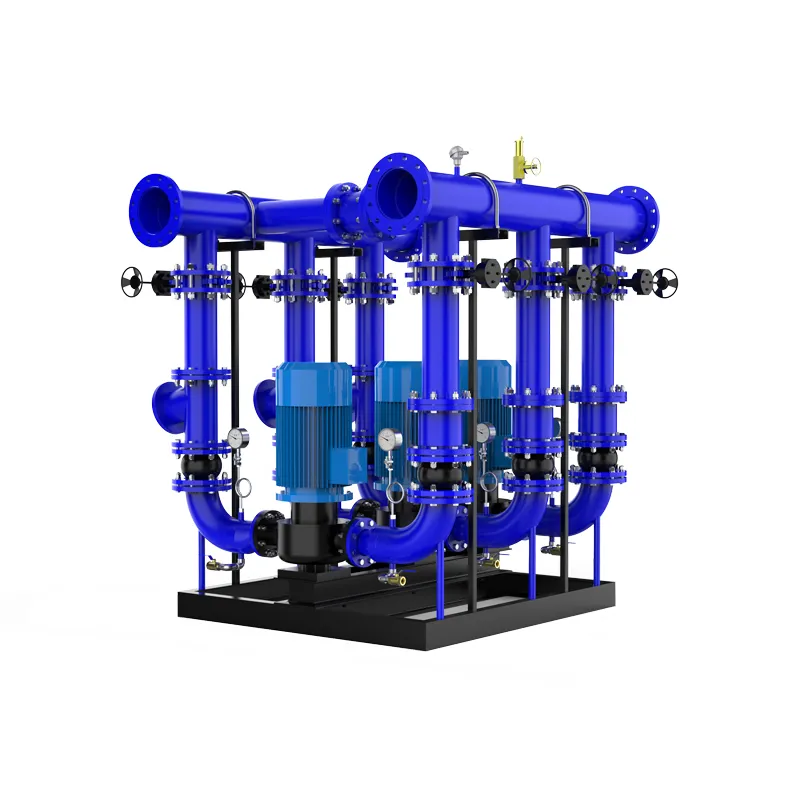

XH-4-160 Циркуляционный узел KAZIS

XH-4-160 Циркуляционный узел KAZIS -

XH-3-300 Циркуляционный узел KAZIS

XH-3-300 Циркуляционный узел KAZIS -

COMPACT 3500 Конденсационный высоконапорный водогрейный котел KAZIS COMPACT

COMPACT 3500 Конденсационный высоконапорный водогрейный котел KAZIS COMPACT -

ELE 240 Электрический водогрейный котел KAZIS

ELE 240 Электрический водогрейный котел KAZIS -

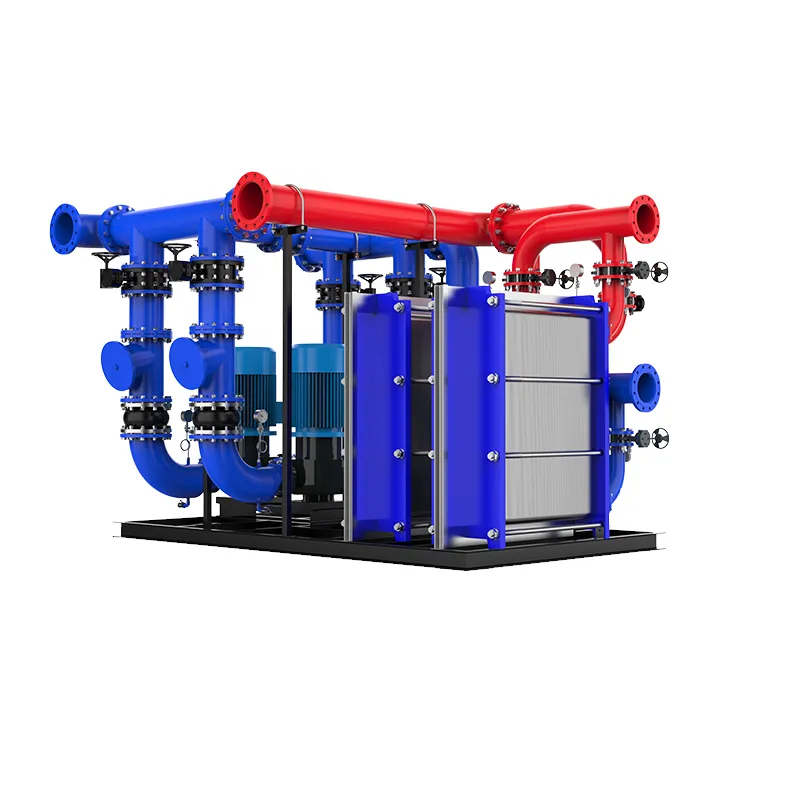

HX-10-700 Теплообменный циркуляционный узел KAZIS

HX-10-700 Теплообменный циркуляционный узел KAZIS -

XH-3-40 Циркуляционный узел KAZIS

XH-3-40 Циркуляционный узел KAZIS -

CONDENSING 200 Котел настенный конденсационный газовый водонагревательный с полным предварительным смешением KAZIS

CONDENSING 200 Котел настенный конденсационный газовый водонагревательный с полным предварительным смешением KAZIS -

CONDENSING 150 Котел настенный конденсационный газовый водонагревательный с полным предварительным смешением KAZIS

CONDENSING 150 Котел настенный конденсационный газовый водонагревательный с полным предварительным смешением KAZIS -

SHIELD 230 Малый блочно-модульный теплоисточник KAZIS

SHIELD 230 Малый блочно-модульный теплоисточник KAZIS -

XH-2-15 Циркуляционный узел KAZIS

XH-2-15 Циркуляционный узел KAZIS -

CONDENSING 70 Котел настенный конденсационный газовый водонагревательный с полным предварительным смешением KAZIS

CONDENSING 70 Котел настенный конденсационный газовый водонагревательный с полным предварительным смешением KAZIS

Связанный поиск

Связанный поиск- Газовые конденсационные котлы частного дома основный покупатель

- теплообменник пластинчатый расценка в смете

- Конденсационные котлы с бойлером основный покупатель

- Производитель наружного мобильного теплоисточника

- Пластинчатый теплообменник для частного дома производитель

- конденсационные котлы 60 квт

- котлы отопительные конденсационные

- Высокоэффективные конденсационные котлы

- Атмосферные водогрейные котлы

- Мобильный теплоисточник основный покупатель