Блочно-модульный теплообменный узел

Когда слышишь про блочно-модульный теплообменный узел, первое, что приходит в голову — это типовые металлические шкафы с парой насосов и теплообменником. Но на деле даже в таких, казалось бы, стандартных решениях кроется масса нюансов, которые всплывают только при монтаже или наладке. Вот, например, в прошлом году мы сталкивались с ситуацией, когда заказчик требовал установить узел в подвале с высотой потолков 2.1 метра, а типовые модули не входили по габаритам. Пришлось пересобирать всю обвязку на месте, хотя изначально проект казался простым.

Конструктивные особенности, которые не всегда очевидны

Многие производители, включая ООО Пекин Чжунли Чуанъе Электромеханическое Оборудование, предлагают готовые решения, но даже у них бывают расхождения между документацией и реальными узлами. Я помню, как на объекте в Казани мы получили модуль, где патрубки обратки были смещены на 50 мм относительно проектных осей. Пришлось импровизировать с гибкими подводами, хотя по паспорту всё сходилось.

Ещё один момент — это материал теплообменных пластин. Вроде бы все используют нержавейку, но если в контуре ГВС есть перепады давления выше 6 бар, стандартные пластины начинают подтекать через полгода. Мы сейчас на таких объектах всегда ставим усиленные версии, даже если заказчик экономит. Кстати, на сайте https://www.bjzl.ru есть неплохие варианты с медными контурами для агрессивных сред, но их редко заказывают — дорого выходит.

И вот что ещё важно: электрические шкафы в модульных узлах часто собирают с расчётом на типовые климатические условия. А у нас в Сибири, например, конденсат внутри щита зимой — обычное дело. Приходится дополнительно ставить греющие кабели, хотя изначально этого никто не закладывает.

Монтажные тонкости, о которых молчат поставщики

Когда монтируешь блочно-модульный теплообменный узел в существующую систему, часто выясняется, что старые трубопроводы не совпадают по диаметрам. Мы как-то в Новосибирске потратили три дня на переделку обвязки, потому что заказчик уверял, что везде DN80, а на деле оказались смешанные типоразмеры.

Ещё одна частая проблема — вибрация насосов. Вроде бы всё по уровню выставили, но при запуске начинает гудеть. Обычно помогает замена гибких вставков на более жёсткие, но это уже опытным путём определяешь. Кстати, у ООО Пекин Чжунли Чуанъе Электромеханическое Оборудование в некоторых комплектациях идут демпферные прокладки, но их часто забывают установить при сборке.

А вот с автоматикой бывают курьёзы. Однажды поставили узел с погодозависимым регулированием, а датчик температуры вынесли на солнечную сторону здания. Система неделю работала в противофазе, пока не догадались проверить расположение датчика.

Эксплуатационные грабли: от наладки до ремонта

Первая промывка системы — это отдельная история. Почему-то многие заказчики считают, что блочно-модульный теплообменный узел можно сразу включать в работу без предварительной очистки контуров. Потом удивляются, почему теплообменники забиваются окалиной за первый месяц.

Замена уплотнений — ещё один больной вопрос. Некоторые производители ставят резиновые прокладки, которые дубеют на морозе. Мы после нескольких аварий теперь всегда меняем на паронитовые, особенно для уличных модулей. На https://www.bjzl.ru вроде бы используют термостойкие варианты, но лучше перепроверять.

И самое неприятное — когда выходит из строя контроллер. В стандартных узлах часто ставят универсальные версии, но они не всегда корректно работают с конкретными насосами или задвижками. Приходится либо перепрошивать, либо ставить дополнительные модули связи.

Прочностные нюансы при нестандартных условиях

Каркасы модулей — тема отдельного разговора. В проектах обычно закладывают стандартную нагрузку, но если на крышу могут подняться люди для обслуживания, лучше усиливать конструкцию. Мы как-то ставили узел на производственном здании, где рядом проходила технологическая линия — вибрация со временем ослабила крепления.

Антикоррозийное покрытие — тоже не всегда соответствует реальности. Производители пишут про порошковую окраску, но в агрессивных средах (например, рядом с химцехами) она держится от силы пару лет. Приходится дополнительно обрабатывать спецсоставами.

И ещё момент с тепловой изоляцией. В типовых модулях часто экономят на толщине изоляции, особенно для труб меньшего диаметра. В северных регионах это приводит к повышенным теплопотерям. Мы обычно рекомендуем заказчикам сразу закладывать усиленный вариант, хоть это и удорожает проект.

Перспективы развития и что стоит улучшить

Сейчас многие переходят на цифровые twins-модели узлов, но на практике это пока слабо помогает в эксплуатации. Вот если бы производители типа ООО Пекин Чжунли Чуанъе Электромеханическое Оборудование добавляли QR-коды с реальными схемами обвязки — это бы сильно упростило жизнь монтажникам.

Ещё не хватает унификации запасных частей. Каждый производитель использует свои переходники и фланцы, что усложняет срочный ремонт. Хорошо бы прийти к каким-то отраслевым стандартам.

И последнее — документация. Часто паспорта содержат только общие данные, без специфики для конкретных режимов работы. Приходится самим экспериментальным путём определять, например, оптимальные настройки для систем с суточными перепадами нагрузки.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

ELE 90 Электрический водогрейный котел KAZIS

ELE 90 Электрический водогрейный котел KAZIS -

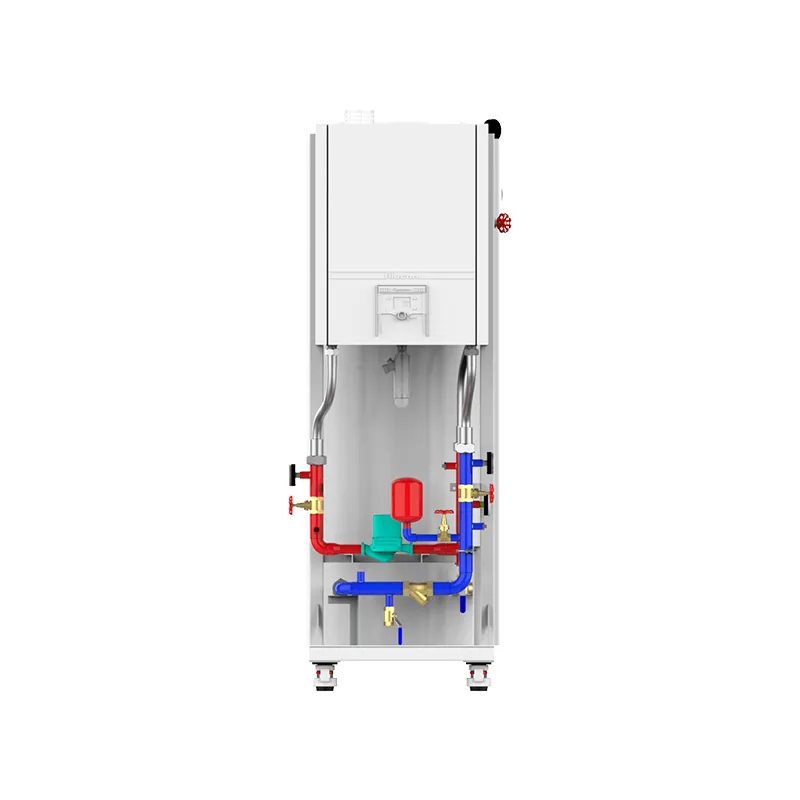

SHIELD 1400 (700×2) Блочно-модульный теплоисточник KAZIS

SHIELD 1400 (700×2) Блочно-модульный теплоисточник KAZIS -

SHIELD 175 Малый блочно-модульный теплоисточник KAZIS

SHIELD 175 Малый блочно-модульный теплоисточник KAZIS -

ELE 420 Электрический водогрейный котел KAZIS

ELE 420 Электрический водогрейный котел KAZIS -

CONDENSING 700 Котел напольный конденсационный газовый водонагревательный с полным предварительным смешением KAZIS

CONDENSING 700 Котел напольный конденсационный газовый водонагревательный с полным предварительным смешением KAZIS -

VOLUME 230-2000 Газовый котел водонагревательный емкостной KAZIS

VOLUME 230-2000 Газовый котел водонагревательный емкостной KAZIS -

CONDENSING 1100 Котел напольный конденсационный газовый водонагревательный с полным предварительным смешением KAZIS

CONDENSING 1100 Котел напольный конденсационный газовый водонагревательный с полным предварительным смешением KAZIS -

ELE 360 Электрический водогрейный котел KAZIS

ELE 360 Электрический водогрейный котел KAZIS -

ELE 300 Электрический водогрейный котел KAZIS

ELE 300 Электрический водогрейный котел KAZIS -

ELE 240 Электрический водогрейный котел KAZIS

ELE 240 Электрический водогрейный котел KAZIS -

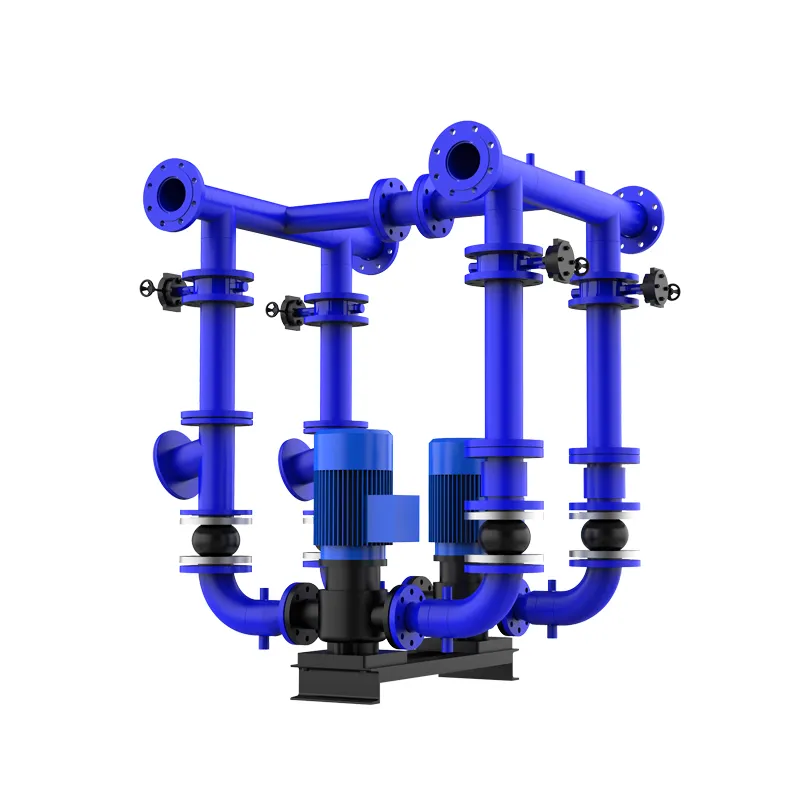

XH-2-40 Циркуляционный узел KAZIS

XH-2-40 Циркуляционный узел KAZIS -

CONDENSING 2800 Котел напольный конденсационный газовый водонагревательный с полным предварительным смешением KAZIS

CONDENSING 2800 Котел напольный конденсационный газовый водонагревательный с полным предварительным смешением KAZIS

Связанный поиск

Связанный поиск- Электрические водогрейные и паровые котлы основный покупатель

- Конденсационный котел с открытой камерой сгорания основный покупатель

- Производитель блочно-модульных котлов

- Теплообменники пластинчатые разборные производитель

- Уличный газовый конденсационный котел основный покупатель

- Пластинчатый теплообменник 5 производитель

- мобильная дизельная котельная

- Модульный котел основный покупатель

- коаксиальный конденсационный котел газовый

- одноходовой пластинчатый теплообменник