Блочно-модульная котельная установка

Вот смотрю на эти железные контейнеры на площадке - и каждый раз думаю, сколько людей до сих пор путает модульные котельные с обычными контейнерами для стройки. Разница-то принципиальная: в этих блоках уже проложены трубные трассы, смонтирована арматура, даже системы управления настроены на 80%. Помню, как в 2019 году мы поставляли установку для карьерного посёлка в Якутии - там заказчик сначала требовал 'просто котельную в бытовке', а потом три месяца переделывал утепление.

Конструктивные особенности, которые не всегда очевидны

Главное преимущество блочно-модульной котельной - не столько мобильность, сколько предварительная обвязка оборудования. Когда мы собираем блок на заводе, можно идеально выставить все уклоны трубопроводов, чего никогда не добиться при монтаже на месте. Особенно это критично для систем с нижней разводкой.

Хотя и тут есть нюансы: например, при транспортировке иногда 'ведёт' раму, потом приходится править крепления насосов. В прошлом году пришлось менять фундаментные болты на объекте в Норильске - производитель сэкономил на рёбрах жёсткости, при перевозке по зимнику конструкцию немного перекосило.

Сейчас многие пытаются делать блоки шириной более 3,5 метров для увеличения мощности, но это усложняет логистику. Мы с ООО Пекин Чжунли Чуанъе Электромеханическое Оборудование как раз отрабатывали вариант с разборными боковинами - интересное решение, но увеличивает время монтажа на объекте дней на пять.

Теплотехнические расчёты в полевых условиях

Частая ошибка - неправильный подбор котлов под высоту блока. Стандартный модуль 2,8 метра по внутренней высоте, а для некоторых водогрейных котлов нужно минимум 3,2 метра для обслуживания. Приходится или делать спецблоки, или использовать котлы с боковым обслуживанием.

Особенно сложно с дымовыми трубами - в модульном исполнении их приходится делать сборными, с фланцевыми соединениями через каждые 1,5 метра. Помню случай на объекте в Коми, где заказчик самовольно увеличил высоту трубы без расчёта ветровых нагрузок - через месяц получил деформацию газохода.

Сейчас мы чаще используем комбинированные решения: базовый блок от ООО Пекин Чжунли Чуанъе Электромеханическое Оборудование плюс локальная доработка на месте. Их подход с унифицированными узлами крепления действительно упрощает адаптацию под конкретный объект.

Реальные кейсы и проблемные моменты

Самая сложная наша поставка была для вахтового посёлка в ХМАО - шесть модулей общей мощностью 12 МВт. Там пришлось учитывать не только температурные режимы до -55°C, но и ограничения по доставке - зимник работал только три недели в году.

Интересно получилось с системой антиобледенения - изначально заложили электрический кабель, но при перерасчёте нагрузок оказалось, что трансформаторная подстанка не потянет. Пришлось экстренно переделывать на паровую рубашку, используя пар от технологических процессов.

Кстати, о блочно-модульной котельной установке часто забывают, что вентиляция машзала требует отдельного расчёта. Мы обычно закладываем 8-10 кратный воздухообмен, но для северных регионов добавляем систему рекуперации - иначе теплопотери через вентиляцию съедают до 15% эффективности.

Монтажные тонкости, которые не пишут в инструкциях

При стыковке модулей между собой постоянно возникают проблемы с совмещением трубных обвязок. Даже при точном изготовлении даёт погрешность транспортная вибрация. Мы выработали свой метод - оставляем 'компенсационные петли' длиной 0,5-0,7 метра на каждом межблочном соединении.

Электрические соединения - отдельная головная боль. Клеммные коробки на стыках блоков постоянно требуют дополнительной герметизации, особенно при наружном расположении. После нескольких случаев окисления контактов теперь ставим двойные уплотнители с силиконовой смазкой.

На сайте https://www.bjzl.ru есть хорошие схемы обвязки, но в жизни часто приходится импровизировать. Например, при монтаже в заболоченной местности добавляем дополнительные рёбра жёсткости в нижней части модуля - стандартной конструкции иногда недостаточно.

Эксплуатационные наблюдения за 5 лет

Самое уязвимое место - системы автоматики. Контроллеры плохо переносят перепады температур в неотапливаемых модулях, хотя производители уверяют в обратном. При -40°C начинаются сбои в показаниях датчиков, особенно расходомеров.

Заметил интересную закономерность: блочно-модульные котельные установки с водогрейными котлами работают стабильнее, чем с паровыми. Вероятно, из-за меньших тепловых напряжений в металлоконструкциях. Хотя для технологических нужд пар часто незаменим.

Сейчас многие переходят на каскадное включение нескольких маломощных котлов вместо одного мощного. Это действительно увеличивает надёжность, но усложняет трубную обвязку - требуется больше места в модуле. Решение от ООО Пекин Чжунли Чуанъе Электромеханическое Оборудование с компактными теплообменниками как раз позволяет экономить пространство.

Перспективы и ограничения технологии

Современные блочно-модульные котельные уже достигли потолка по компактности - дальше уменьшать габариты без потери ремонтопригодности невозможно. Другое дело - оптимизация внутренней компоновки. Вот где есть резерв 15-20% по полезному объёму.

Наблюдаю тенденцию к гибридным решениям: основной блок от завода-изготовителя плюс локальные доработки под конкретного заказчика. Такой подход, который использует ООО Пекин Чжунли Чуанъе Электромеханическое Оборудование, действительно оправдывает себя - снижаются риски, сокращается время пусконаладки.

Главное, что нужно понимать: модульная котельная - не временное решение на пару лет. При грамотном проектировании и качественном исполнении она отрабатывает полный срок службы, сравнимый со стационарными аналогами. Просто требует другого подхода к обслуживанию и ремонту.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

XH-2-40 Циркуляционный узел KAZIS

XH-2-40 Циркуляционный узел KAZIS -

WALLCON 200 Котел настенный конденсационный из нержавеющей стали KAZIS

WALLCON 200 Котел настенный конденсационный из нержавеющей стали KAZIS -

SHIELD 90 Малый блочно-модульный теплоисточник KAZIS

SHIELD 90 Малый блочно-модульный теплоисточник KAZIS -

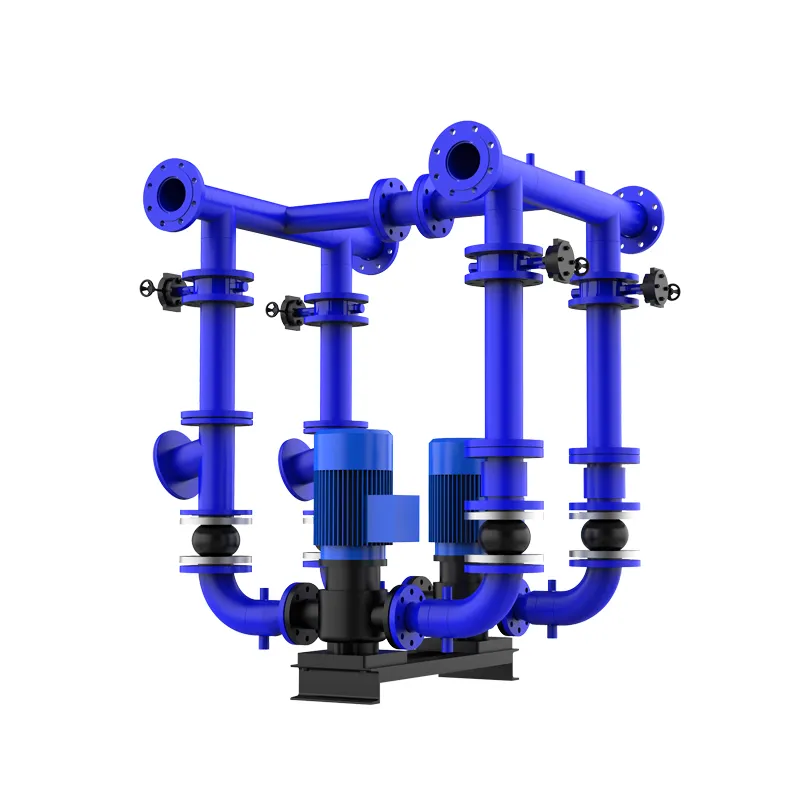

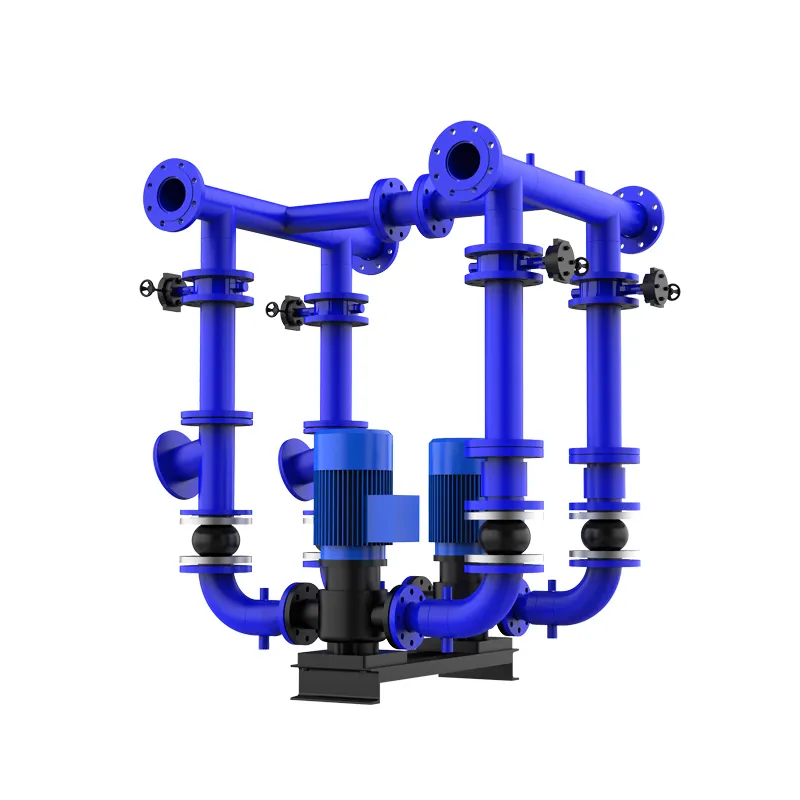

XH-4-200 Циркуляционный узел KAZIS

XH-4-200 Циркуляционный узел KAZIS -

ELE 240 Электрический водогрейный котел KAZIS

ELE 240 Электрический водогрейный котел KAZIS -

SHIELD 115 Малый блочно-модульный теплоисточник KAZIS

SHIELD 115 Малый блочно-модульный теплоисточник KAZIS -

CONDENSING 3500 Котел напольный конденсационный газовый водонагревательный с полным предварительным смешением KAZIS

CONDENSING 3500 Котел напольный конденсационный газовый водонагревательный с полным предварительным смешением KAZIS -

HR-650 Теплообменный узел KAZIS

HR-650 Теплообменный узел KAZIS -

XH-2-100 Циркуляционный узел KAZIS

XH-2-100 Циркуляционный узел KAZIS -

ELE 60 Электрический водогрейный котел KAZIS

ELE 60 Электрический водогрейный котел KAZIS -

SHIELD 2200 (1100×2) Блочно-модульный теплоисточник KAZIS

SHIELD 2200 (1100×2) Блочно-модульный теплоисточник KAZIS -

SHIELD 700 (175×4) Блочно-модульный теплоисточник KAZIS

SHIELD 700 (175×4) Блочно-модульный теплоисточник KAZIS

Связанный поиск

Связанный поиск- Собираем пластинчатый теплообменник основный покупатель

- Теплообменник пластинчатый 04 производитель

- Производитель газовых котлов

- Цены на водогрейные котлы

- Котел отопления на природном газе основный покупатель

- Блочно-модульный теплообменный узел основный покупатель

- Напольный конденсационный котел основный покупатель

- Двухконтурные котлы конденсационные основный покупатель

- Схемы конденсационных котлов основный покупатель

- газотрубные водогрейные котлы